在当今科技飞速发展的时代,锂电池作为众多电子设备的动力源,其性能和质量至关重要。然而,一个看似不起眼却可能引发大问题的现象 —— 锂电池极片波浪边,正悄然影响着电池的表现。

一、什么是锂电池极片波浪边?

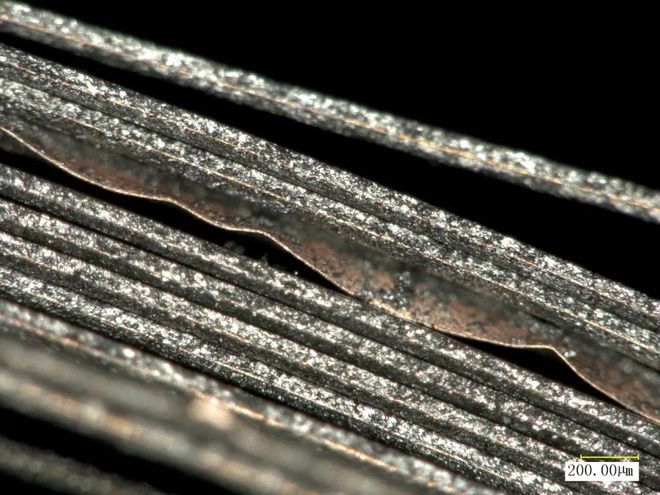

锂电池极片波浪边,即极片边缘呈现出不规则的波浪状起伏,不再是平整的状态。这种不平整的边缘,可不仅仅是影响电池的外观那么简单。

二、极片波浪边是如何产生的?

1. 材料因素:锂电池极片的材料特性举足轻重。若材料的屈服应力不足或分布不均,在制造过程中一旦受到外力,就容易变形,进而出现波浪边。比如,某些材料可能由于配方不完善或制备工艺不精细,导致其机械性能欠佳,无法有效抵抗外力。

2. 设备问题:制造锂电池极片的设备精度和稳定性直接决定极片质量。涂布机精度不够会使浆料涂布不均匀,辊压机辊压不均会让极片受力不一致,分切机刀具磨损则可能导致边缘不整齐。这些问题都可能引发极片波浪边。

3. 涂布工艺与干燥:涂布过程中,浆料的涂布速度和厚度若控制不当,或者干燥时温度、风速不均匀,都会使极片内部应力分布不均,为后续出现波浪边埋下隐患。

4. 极片厚度不均:极片厚度不一致会使较薄和较厚部位在加工和使用过程中受力、变形情况不同,容易产生波浪边。比如,在某些生产环节中,可能由于设备调试不当或工艺参数不稳定,导致极片厚度出现差异。

三、极片波浪边带来哪些影响?

1. 充放电性能受损:极片边缘的波浪边会导致电极表面电流分布不均。充电时,局部电流过大可能引发析锂现象;放电时,电流集中部位可能过早达到放电截止电压,从而降低电池整体容量和能量输出。想象一下,你的手机在充电时可能会出现充电速度变慢、发热严重等问题,而在使用过程中又可能突然电量骤减,这都是极片波浪边在作祟。

2. 循环寿命缩短:波浪边造成的极片内部应力不均,在电池反复充放电过程中不断累积和加剧,导致极片结构破坏和活性物质脱落。这就如同一个恶性循环,不断削弱电池的性能,使其寿命大大缩短。

3. 安全风险增加:不均匀的极片边缘会引起电池内部应力分布不均衡,可能导致电池出现膨胀、收缩等异常现象。严重时,甚至会引发短路、热失控等安全问题,对我们的生命财产构成威胁。

4. 容量下降、内阻增加:极片的波浪边会影响电极的有效面积和电化学反应的均匀性,使电池容量下降。同时,不均匀的电流分布也会增加电池内阻,降低电池的功率性能和能量效率。这意味着你的设备可能续航时间变短,运行速度变慢。

四、如何解决极片波浪边问题?

1. 选材有道:选择具有良好机械性能和均匀微观结构的材料,通过优化材料配方和制备工艺,提高极片材料的屈服应力和均匀性。就像为电池打造坚固的铠甲,增强其抵抗变形的能力。

2. 严控厚度:在极片制备过程中,采用高精度的涂布、辊压等设备和工艺,实时监测和调整极片厚度,确保其一致性在允许误差范围内。这就如同为电池制作一件合身的外衣,保证其性能稳定。

3. 设备维护与工艺优化:定期对制造设备进行维护和校准,保证设备精度和稳定性。同时,根据材料特性和产品要求,优化涂布速度、干燥温度、辊压压力等工艺参数。只有让设备和工艺完美配合,才能减少极片波浪边的出现。

4. 调整工艺:优化涂布过程中的浆料流速、涂布间隙和张力控制,确保浆料在极片表面均匀分布,并在干燥过程中保持应力平衡。在后续加工过程中,合理控制极片张力,避免因张力不当导致变形。

5. 热辊工艺与辊压速度控制:热辊工艺可以改善极片的物理性能和表面平整度。通过控制辊压速度和温度,减少极片在辊压过程中的应力积累和变形,为电池打造平整光滑的极片。

五、如何检测与控制极片波浪边?

1. 光学显微镜检测:这是一种常用的检测手段,可以直观观察极片边缘的微观形态,对波浪边的程度和特征进行初步评估。虽然检测精度有限,但可以作为快速筛查的方法。

2. 数码显微镜解决方案:数码显微镜结合先进的图像处理技术,提供更高的放大倍数和更清晰的图像,能够更准确地检测和测量极片波浪边的尺寸、形状和分布情况。让微小的缺陷无处遁形。

3. 合理设置分切参数:设置合理的分切过程中的侧向压力、刀具重叠量等参数,控制分切过程中的极片变形。同时,选择合适的咬入角、刀片直径和板料厚度,减少分切对极片边缘质量的影响。

总之,锂电池极片波浪边是一个复杂而重要的问题,涉及材料、设备、工艺等多个方面。只有充分认识到其成因和影响,并采取有效的改善措施和严格的检测与控制方法,才能提高锂电池极片的质量,进而提升锂电池的整体性能和可靠性。让我们共同关注锂电池极片波浪边问题,为电子设备的稳定运行和我们的生活安全保驾护航。