在当今能源领域,锂电池以其卓越的性能占据着重要地位。从我们熟知的特斯拉电动汽车所使用的 21700 锂离子电池,到各类电子设备中的动力源,锂电池的身影无处不在。那么,这些高性能的锂电池究竟是如何制造出来的呢?让我们一同深入探索锂电池制造的神秘之旅。

锂电池主要分为锂金属电池和锂离子电池两类,其中锂离子电池可充电,且不含有金属态的锂。下面,我们将以图文并茂的形式详细解读锂电池的 21 道生产工序。

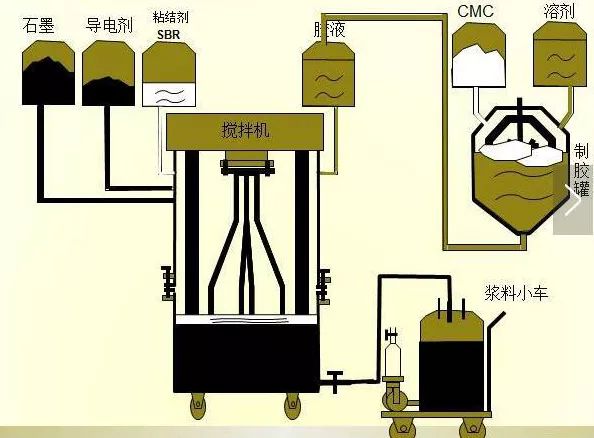

一、负极匀浆

负极匀浆是锂电池制造的关键环节之一。在此过程中,负极活性物质、导电剂和粘结剂等成分被混合在一起,通过捏合作用形成均匀的糊状物。混合后的浆料需进行处理,如采用超声波除气、真空除气等方法,去除气泡和杂质,提高浆料的充实度、稳定性和可加工性。

优势亮点:通过精确的混合比例和捏合工艺,确保负极材料的均匀性,为后续的电池性能奠定基础。超声波除气和真空除气能够高效去除浆料中的微小气泡,使负极糊状物更加密实,提高电池的充放电效率和循环寿命。

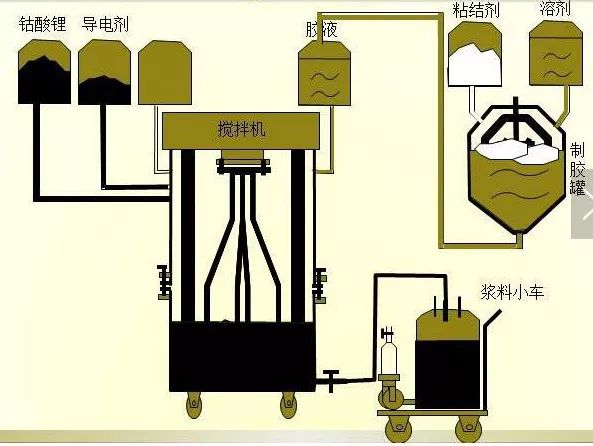

二、正极匀浆

正极匀浆同样至关重要。它将正极活性物质、导电剂、粘合剂以及其他添加剂混合成均匀的浆料,为后续的涂布、压制等工艺奠定基础。正极匀浆工艺的优点在于能确保正极材料与各成分充分混合,提高电池性能和稳定性。通过精确控制浆料配比和工艺参数,可制备出性能稳定、质量可靠的正极材料。

优势亮点:精心挑选的正极活性物质和添加剂的组合,使得正极浆料具有高能量密度和良好的电化学性能。严格控制的匀浆工艺确保了材料的均匀分布,减少了局部性能差异,提高了电池的整体一致性和可靠性。

三、涂布

涂布技术是在基材上涂覆胶粘剂等流体,经烘箱干燥或固化后形成具有特殊功能膜层的工艺。广泛应用于工业、民生、电子与光电等众多产业。其优势包括高效性,能实现高速、连续的涂布作业;均匀性,通过精确控制系统确保涂层厚度均匀;灵活性,适用于多种基材和涂层材料;环保性,采用低污染、低能耗设备和工艺。

优势亮点:先进的涂布设备能够快速、准确地将浆料涂覆在基材上,大大提高了生产效率。高精度的控制系统确保涂层厚度误差在极小范围内,保证了电池性能的稳定性。可根据不同的电池类型和要求选择合适的基材和涂层材料,满足多样化的市场需求。同时,环保的涂布工艺减少了对环境的影响。

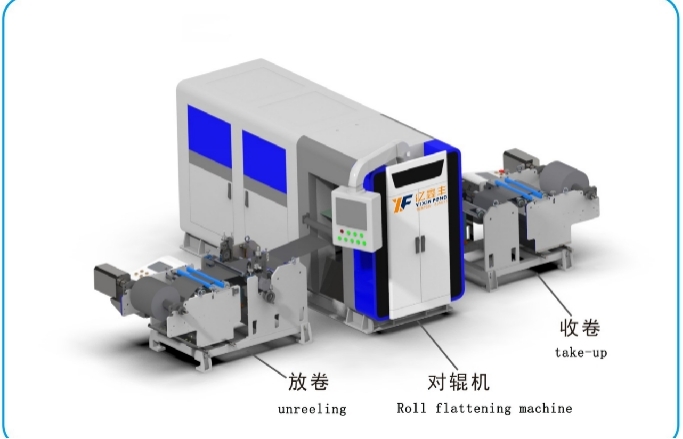

四、辊压

辊压机将阳极和阴极材料分解为较小颗粒,或把多个薄片牢固固定在一起,形成紧密的正负极结构。它由主轴、碾轮、进料装置、传动系统和控制系统组成。在工作时,将锂电池材料送入进料口,主轴带动碾轮转动,把材料夹在两个碾轮之间压缩成所需形状和大小。其技术特点体现为高效性、均匀性、灵活性和环保性。

优势亮点:高效的碾压工艺能够快速处理大量的材料,提高生产效率。均匀的压力分布使得正负极材料更加紧密,增加了电池的能量密度和循环寿命。灵活性使得设备可以适应不同厚度和规格的材料,满足不同电池设计的要求。环保方面,采用低噪音、低能耗的设计,减少了对环境的负担。

五、分切

分切在电池制造中起着重要作用。它将涂布完成的大幅宽膜片进行纵向分切,分成多份并收卷成一定宽度规格的上、下单卷,为后续电池组装做准备。

优势亮点:高精度的分切设备能够确保极片的宽度均匀一致,减少组装过程中的误差。快速的分切速度提高了生产效率,满足大规模生产的需求。分切后的极片边缘整齐,有利于提高电池的安全性和性能稳定性。

六、极片烘烤

极片烘烤旨在去除极片中的水分和挥发性有机物,提高极片稳定性和可靠性。烘烤过程包括准备阶段,对设备检查预热和极片预处理;烘烤阶段,按设定时间和温度进行;冷却阶段,保护极片免受热损伤并稳定性能。

优势亮点:严格控制的烘烤温度和时间能够有效地去除极片中的水分和杂质,提高极片的纯度和导电性。预热和冷却阶段的精细处理确保了极片在烘烤过程中的稳定性,减少了因温度变化而引起的变形和损坏。经过烘烤的极片具有更好的性能表现,延长了电池的使用寿命。

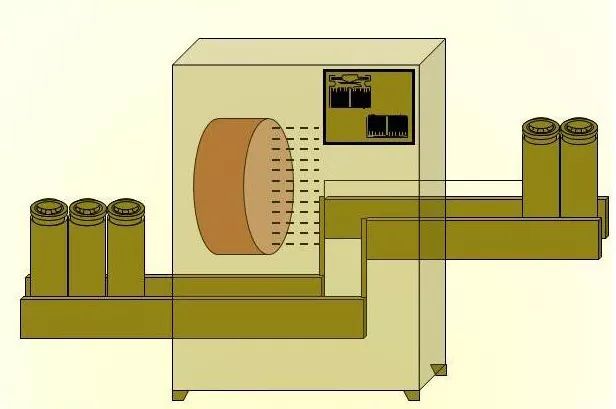

七、卷绕

卷绕将正极、负极和隔膜等组件紧密卷绕在一起,形成电芯。精确的卷绕控制可确保电池内部材料分布均匀,提高效率和安全性。卷绕速度、张力和对齐度等关键参数对电池性能和质量有重要影响。

优势亮点:先进的卷绕设备能够实现高精度的卷绕控制,确保正负极和隔膜的紧密贴合,减少内部空隙,提高电池的能量密度。合理调整卷绕速度和张力,既能保证生产效率,又能避免材料的过度拉伸或松弛,提高电池的性能稳定性。良好的对齐度使得电池内部电流分布更加均匀,减少局部过热和损坏的风险。

八、入壳

入壳工序是电池生产的关键环节,将电芯放入电池壳中保护电芯并确保安全性和性能稳定性。流程包括电芯装配、电池壳装配、密封胶涂布、电芯放置、电池壳封闭和焊接固定。

优势亮点:精心设计的电池壳能够有效地保护电芯免受外界环境的影响,提高电池的安全性。密封胶的涂布确保了电池的密封性,防止水分和杂质进入,延长电池的使用寿命。精确的装配工艺和焊接固定保证了电池结构的牢固性,提高了电池的抗冲击和抗振动能力。

九、点焊

电池点焊工艺将电池组件上的电极材料与导线条焊接在一起。利用电阻加热原理,瞬间高温加热使焊接材料熔化形成焊点连接。工艺流程包括准备工作、设置焊接参数、安装电池组件、进行焊接、检验焊接质量和补焊或修磨。点焊工艺不断优化发展,如引入机器人焊接技术提高效率,优化参数提高质量和稳定性。

优势亮点:点焊工艺能够实现快速、可靠的连接,确保电极与导线条之间的良好导电性。精确设置的焊接参数能够控制焊接温度和时间,避免对电池材料造成过度损伤。机器人焊接技术的应用提高了焊接的精度和效率,减少了人为误差。严格的焊接质量检验确保了每个焊点的质量,提高了电池的整体性能和可靠性。

十、烘烤

电池烘烤工艺去除电池内部和外部水分,提高稳定性和可靠性,还有助于焊接流通和模拟电池老化过程。具体流程包括温度设定、加热预热、稳定烘烤、冷却停机和检验验证。

优势亮点:合理的温度设定和烘烤时间能够彻底去除电池中的水分,降低电池内部的湿度,提高电池的绝缘性能和稳定性。烘烤过程有助于焊接点的充分固化,提高焊接质量。模拟电池老化过程可以提前发现潜在的问题,确保电池在使用过程中的可靠性。冷却和检验验证环节确保了电池在烘烤后的性能符合要求。

十一、注液

电池制造注液控制液体电解质的量及注入时间,使电解质从注液口注入电池。目的是形成离子通道,保证锂离子在正、负极片间迁移实现可逆循环。工艺流程包括预处理、注液、放置和检测。

优势亮点:精确控制的注液量和速度能够确保电解质在电池内部均匀分布,形成良好的离子通道。预处理过程去除了电池内部的杂质和残余电解液,提高了注液的质量。放置时间的合理控制使得电解质充分渗透到电池内部,提高了电池的性能。严格的检测确保了注液质量符合要求,保证了电池的可靠性。

十二、焊盖帽

焊盖帽工艺将电池盖帽固定在电池上,保护电池内部免受损害,确保正负极安全隔离。随着技术发展,不断优化焊接设备和技术,降低成本提高性能。

优势亮点:高质量的电池盖帽能够有效地保护电池内部结构,防止外界因素对电池造成损害。先进的焊接设备和技术确保了盖帽与电池的牢固连接,提高了电池的密封性和安全性。优化后的工艺降低了生产成本,同时提高了电池的性能和可靠性。

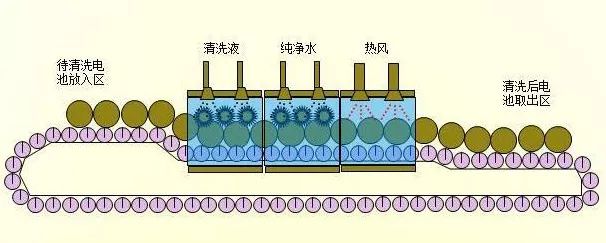

十三、清洗

电池制造清洗去除电池表面污垢、杂质和残留物,提高电池性能和寿命。清洗方法有浸泡法、喷淋法和超声波清洗法。

优势亮点:浸泡法能够充分浸泡电池组件,去除表面的顽固污垢。喷淋法可以快速冲洗掉表面的杂质,提高清洗效率。超声波清洗法利用超声波的振动作用,能够深入到电池组件的细微孔隙中,彻底去除污垢和残留物。多种清洗方法的结合确保了电池的清洁度,提高了电池的性能和可靠性。

十四、干燥储存

干燥储存确保电池内部环境干燥无湿气。湿气会影响电池性能和寿命甚至引发安全事故。环境要求包括温度控制在 20 - 30℃,湿度控制在 30 - 50%,空气质量颗粒物浓度不高于 100000 个 / 立方米并过滤处理。采用真空干燥和烘箱干燥两种方式。

优势亮点:严格控制的温度和湿度条件能够有效地防止电池受潮,保持电池的性能稳定。低颗粒物浓度的环境减少了对电池的污染,提高了电池的质量。真空干燥和烘箱干燥两种方式可以根据不同的电池类型和要求选择,确保干燥效果的同时提高生产效率。

十五、检测对齐度

电池对齐度指内部各组件相对位置和角度的准确性,关系到电池物理结构和电化学性能及安全性。检测流程包括准备阶段、定位待测电池、拍摄影像、图像处理、边缘检测、计算对齐度、判定对齐度和记录结果。不同类型电池和应用场景对齐度要求标准不同,如锂电池双面对齐度通常在 0.02mm 以内。

优势亮点:高精度的检测设备和方法能够准确地测量电池内部组件的对齐度,确保电池的物理结构稳定。良好的对齐度可以提高电池的电化学性能,减少内部短路的风险。严格的对齐度标准保证了电池的质量和安全性,满足不同应用场景的需求。

十六、壳体喷码

壳体喷码在电池壳体上标注产品批号、条形码、二维码等可变信息,确保产品可追溯性和识别性。喷码要求包括内容准确、位置精确、质量清晰、油墨附着力和干燥时间合适。

优势亮点:清晰准确的喷码内容方便了产品的追溯和管理,提高了生产过程的可控性。精确的喷码位置确保了喷码信息的美观度和可读性。高质量的喷码效果保证了条码和二维码的可识别率,便于产品的流通和销售。合适的油墨附着力和干燥时间确保了喷码的持久性,不易磨损和脱落。

十七、化成

化成又称活化,是电池制造的重要工序。通过充放电手段激活电池内部电化学活性物质,形成稳定的固体电解质界面膜(SEI 膜),确保电池高性能和安全运行。包括首次充电形成 SEI 膜、阶梯式电流充电提高效率和放电再次充电检验性能等步骤。

优势亮点:化成过程中的首次充电能够有效地激活电池内部的活性物质,形成稳定的 SEI 膜,提高电池的存储性能性能、循环寿命、倍率性能和安全性。阶梯式电流充电方式既提高了生产效率,又确保了 SEI 膜的均匀性和稳定性。放电和再次充电的过程可以进一步检验电池的性能,确保电池的质量符合要求。

十八、OCV 测量

OCV 是电池开路状态下正负极之间的电势差,反映电池内部电化学状态,与电荷状态、容量和健康状况密切相关。测量原理是断开外部负载等待电池内部化学反应平衡后测量开路电压。方法有静置测试法、快速测试法和充放电循环测试法。

优势亮点:准确的 OCV 测量可以为电池的性能评估、寿命预测和故障检测提供重要依据。静置测试法简单易行,能够准确地反映电池的真实状态。快速测试法可以缩短测试时间,提高生产效率。充放电循环测试法能够更全面地评估电池的性能和稳定性,为电池的质量控制提供有力支持。

十九、常温度储存

常温度储存是确保电池性能和质量稳定的环节。短期储存温度控制在 -20°C 至 35°C,湿度 65±20% RH;长期储存温度为 10°C 至 25°C,湿度相同,且需充入 50% - 70% 电量并定期充放电。储存环境要干燥、无腐蚀性气体、通风良好,远离水源火源及高温处。

优势亮点:合理的温度和湿度控制可以保持电池的性能稳定,延长电池的使用寿命。充入适当电量并定期充放电可以防止电池因自放电导致电量过低而造成的不可逆容量损失。良好的储存环境可以避免电池受到外界因素的影响,确保电池的安全性和可靠性。

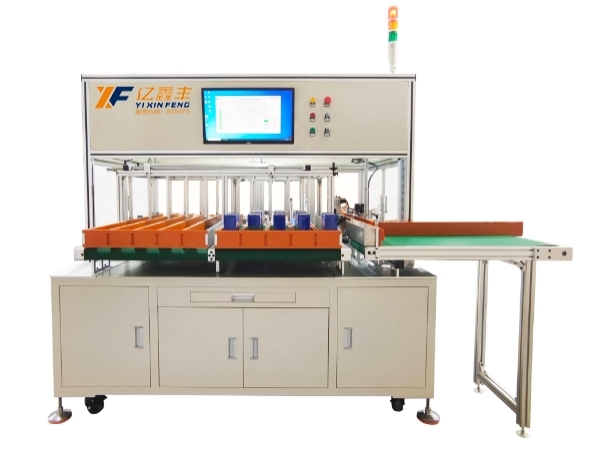

二十、分容

电池分容是对电池进行容量分选和性能筛选。通过充放电记录数据得出每块电池的容量大小和内阻等数据,确定质量等级。目的包括质量筛选、容量匹配、电压平衡、保障安全和提升效率。

优势亮点:分容过程可以准确地筛选出质量不一致的电池,确保每一块到达消费者手中的电池都是经过严格测试的优良产品。容量匹配可以提高多电池组合使用的效果,提高整体性能。电压平衡可以保障锂电池组的性能和寿命。通过分容可以发现生产流程中的异常,避免安全隐患,同时提升电池的充放电效率。

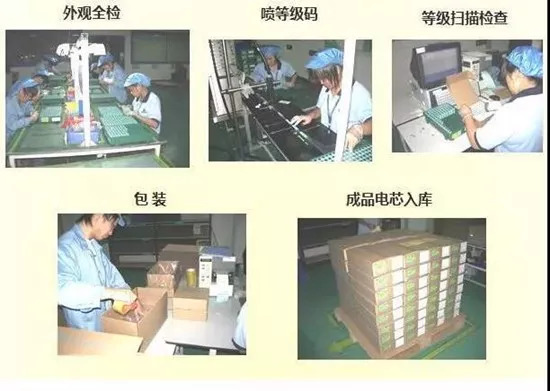

二十一、最后工序

外观检查、喷码、扫描秒检查、包装、成品入库。锂电池的制造工艺复杂而精细,每一道工序都关乎着电池的性能和质量。从原材料的混合到最终的成品检测,每一个环节都凝聚着科技的力量和工匠的精神。

而亿鑫丰作为行业内的佼佼者,一直致力于为锂电池制造提供先进的设备和解决方案。我们的新品设备在锂电池制造的各个环节中都展现出了卓越的性能和优势。无论是高效精准的涂布设备,还是稳定可靠的卷绕设备,亦或是智能化的检测设备,都能为您的锂电池生产带来更高的效率、更好的质量和更强的竞争力。选择亿鑫丰,就是选择品质与创新,让我们携手共创锂电池制造的美好未来。

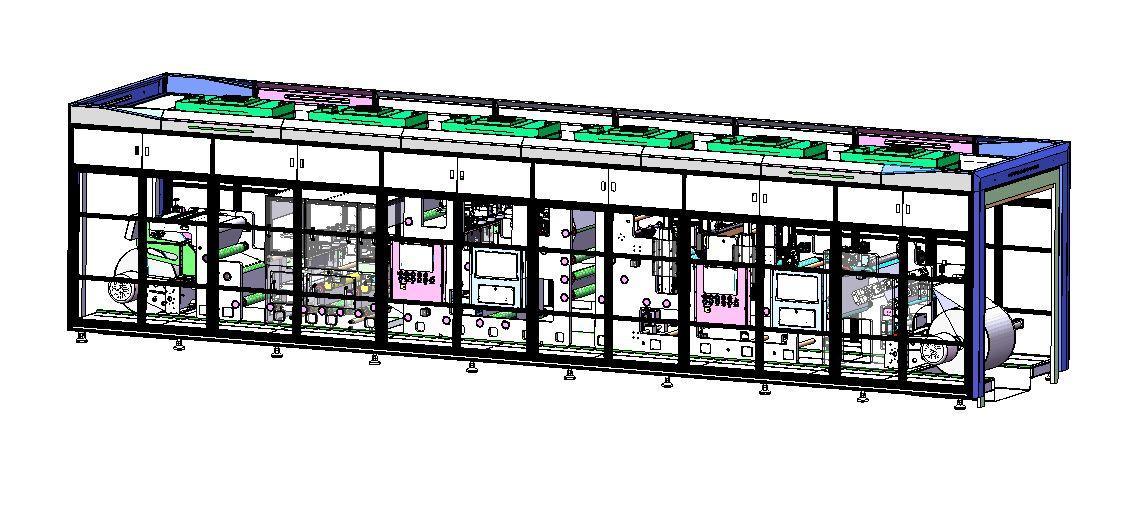

激光柔性模切机(刀片、叠片电池专用)

激光柔性模切机是一种利用激光技术进行模切加工的设备。它通过激光束的聚焦产生高热能量,对材料进行切割,高品质、高精度、高效率、简单易用、安全性高,一键换型,成本低。

激光极片表面处理设备

激光划线技术可以提高电池循环保持率及降低电池内阻,增加电池单位面积能量,提高能量密度及倍率。

激光模切卷绕推平一体机(大圆柱φ18650-φ60140)

亿鑫丰自主开发激光切割系统,绝对的POS能量跟随算法,稳定生产速度120m/min,一体机可通过调整模切,兼容AB电芯卷绕。兼容范围广,该设备可做18/21/32/46/50/60所有型号电芯。

极耳废料收集压实一体机

本废料柜是我司研制的专门针对锂电池正负极材料在分切过程或模切过程当中废料的收集和压缩开发的储存挤压一体机。具有操作简单、废料出料方便、占地面积小、运行平稳、噪音小等特点。在锂电池生产过程中会产生一定的极耳废料,如果不能有效地收集和处理,可能会影响生产环境的整洁,甚至可能造成安全隐患。通过使用极耳废料收集压实一体机,可以及时清理生产线上的废料,保持生产环境的干净和整洁,有利于提高生产的安全性和稳定性。并且,相对高效的废料收集方式可以降低人工成本和时间成本。从资源回收的角度看,压实后的极耳废料更便于后续的处理和再利用,有利于资源的循环利用,符合可持续发展的理念。

滤芯自动清洗机

滤芯清自动洗机是一种用于清洗滤芯的设备,它通常利用多种技术和功能来实现高效、彻底的清洗效果。滤芯自动清洗机具有操作简单、高效清洁的特点,可以降低成本并提升滤芯的使用寿命。在维持锂电池生产设备的良好性能、保证产品质量、控制成本以及推动产业的可持续发展等方面都发挥着重要作用。

千级芯片制造除尘机

该设备采用的是在线清灰方式,通过脉冲高速高压引射气流产生压强鼓胀、微震动达到清灰目的,周而复始,不断循环。千级芯片制造除尘机通过控制粉尘,为锂电池的生产提供了清洁、安全、稳定的环境,对提高锂电池的质量、性能和生产效率起到了重要的支持作用。