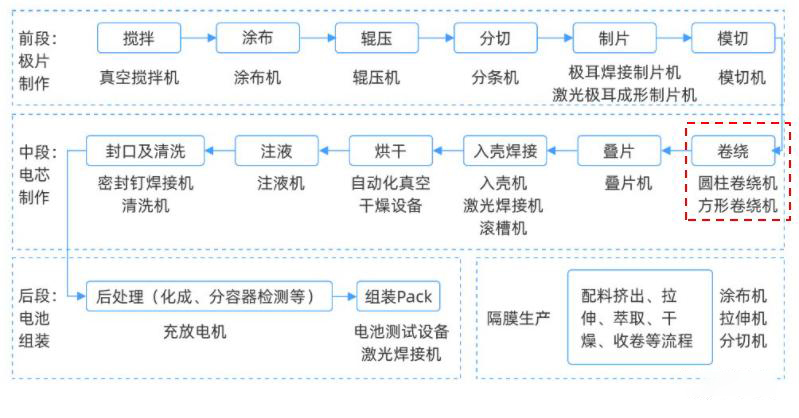

在锂离子电池的制造流程中,通常存在多种工序划分方式。流程可分为电极制造、装配过程和电芯检测三大工序(如下图所示),也有公司将其划分为卷绕前工序和卷绕后工序,这一分界点便是卷绕工序。因其强大的集成功能,能使电池外观初步成型,所以卷绕工序在锂离子电池制造中充当着枢纽角色,是关键所在,卷绕工序所生产的卷芯常被称为裸电芯(Jelly-Roll,简称 JR)。

锂离子电池制造流程

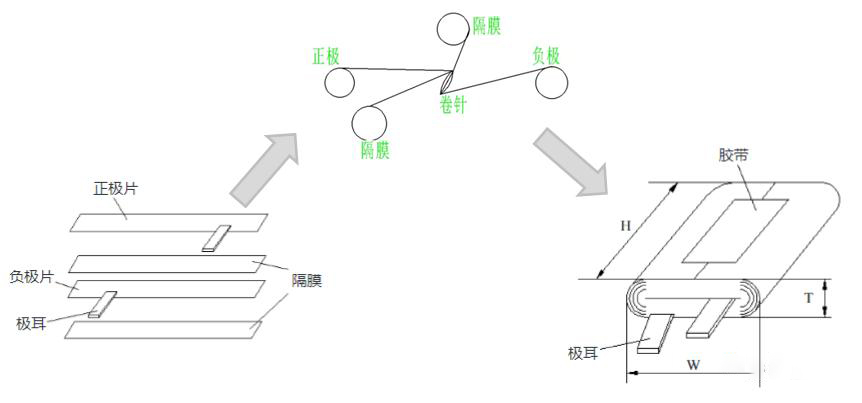

锂离子电池制造流程中,卷芯卷绕过程的示意图如下。具体操作是通过卷绕机的卷针机构,将正极片、负极片和隔离膜卷制在一起,相邻的正负极片由隔离膜隔绝以防短路。卷绕结束后,利用收尾胶纸固定,防止卷芯散开,随后流转至下一工序。在此过程中,关键在于确保正负极之间不发生物理接触短路,并且负极片在横、纵两个方向都能完全覆盖正极片。

卷绕过程示意图

在卷芯的卷绕过程中,一般先由两卷针夹紧两层隔膜进行预卷,接着依次送入正极片或负极片,极片分别夹在两层隔膜之间进行卷绕。在卷芯纵向方向,隔膜超出负极膜片,负极膜片超出正极膜片,以此避免正、负极片之间接触短路。

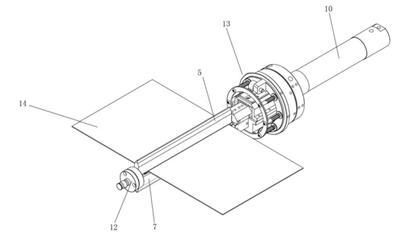

卷针夹紧隔膜示意图

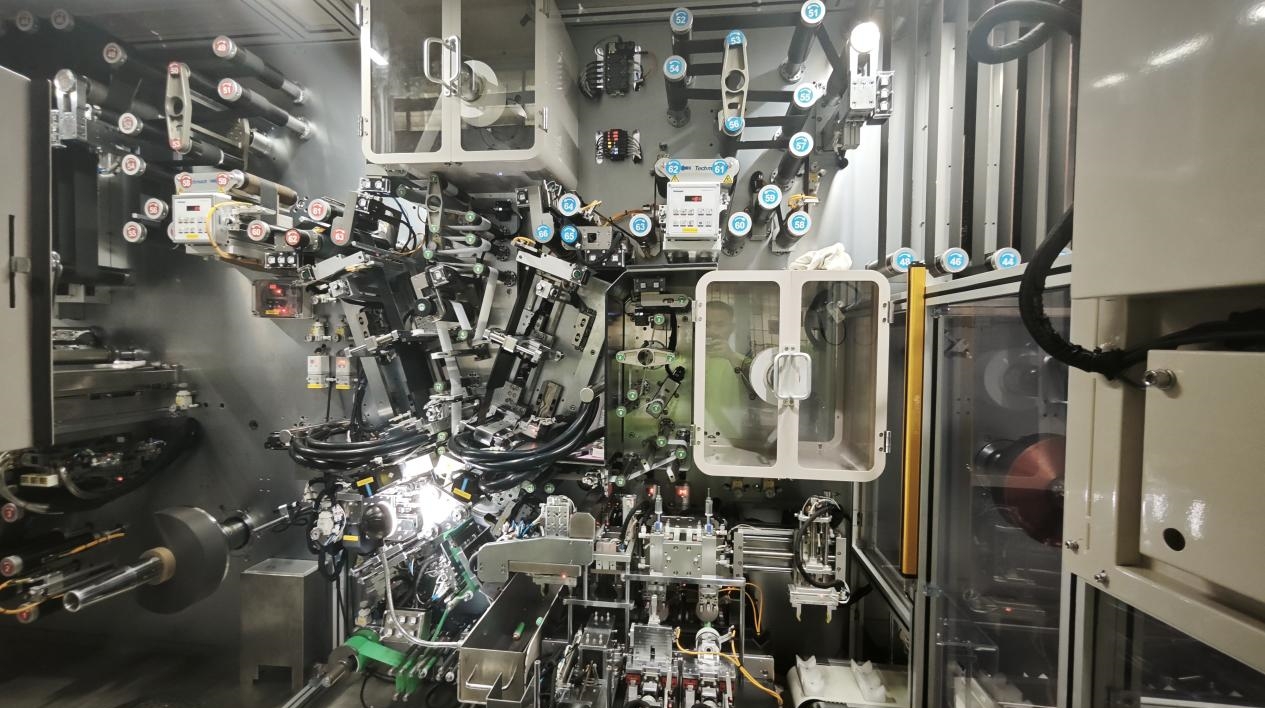

自动卷绕机实物图

卷绕机是实现卷芯卷绕过程的关键设备。参考上图,其主要组成部分及功能如下:

1. 极片供给系统:分别将正、负极片沿导轨输送至两层隔膜的 A-A 面和 B-B 面之间,确保极片的稳定供给。

2. 隔膜放卷系统:包含上隔膜和下隔膜,实现隔膜向卷针的自动连续供应。

3. 张力控制系统:对卷绕过程中的隔膜进行恒张力控制。

4. 收尾贴胶系统:为卷绕后的卷芯进行贴胶固定操作。

5. 卸料传输系统:将卷芯从卷针上自动拆卸,并使其掉落至自动传输带上。

6. 脚踏开关:在无异常状况时,踩下脚踏开关可控制卷绕正常运行。

7. 人机交互界面:具备参数设定、手动调试、报警提示等功能。

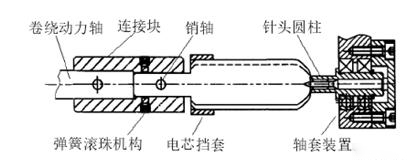

从上述卷绕过程分析可知,电芯卷绕包含两个不可避免的环节:推针和抽针。

推针过程:两卷针在推针气缸作用下伸出,穿过隔膜两侧,两卷针组合形成的针头圆柱体插入轴套,卷针合拢夹持隔膜,同时,两卷针合并形成一个基本对称的规则形状,作为卷芯的内核。

推针过程示意图

抽针过程:卷芯卷绕完成后,两卷针在抽针气缸作用下缩回,针头圆柱从轴套中退出,卷针装置中的滚珠在弹簧作用下使卷针闭合,两卷针相向卷绕,卷针的自由端尺寸变小,在卷针和卷芯内表面之间形成一定间隙,随着卷针相对挡套缩进,实现卷针和卷芯的顺利分离。

抽针过程示意图

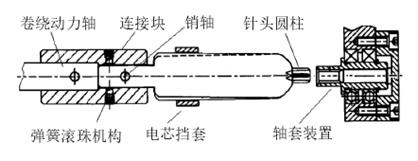

上述推针和抽针过程中的“针”即指卷针,作为卷绕机的核心部件,其对卷绕速度和卷芯质量影响显著。目前,大部分卷绕机采用圆形、椭圆形和扁菱形卷针。对于圆形和椭圆形卷针,因其存在一定弧度,会致使电芯的极耳变形,在后续的压芯过程中,还易造成电芯内部起皱变形。而扁菱形卷针,由于长轴和短轴尺寸差异较大,极片和隔膜张力变化明显,需要驱动电机变转速卷绕,过程较难控制,卷绕速度通常较低。

常见卷针示意图

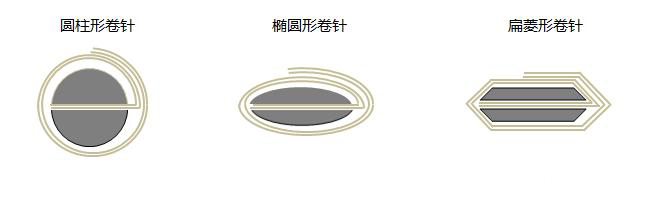

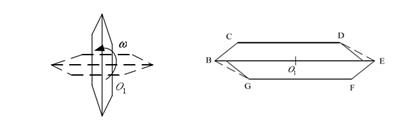

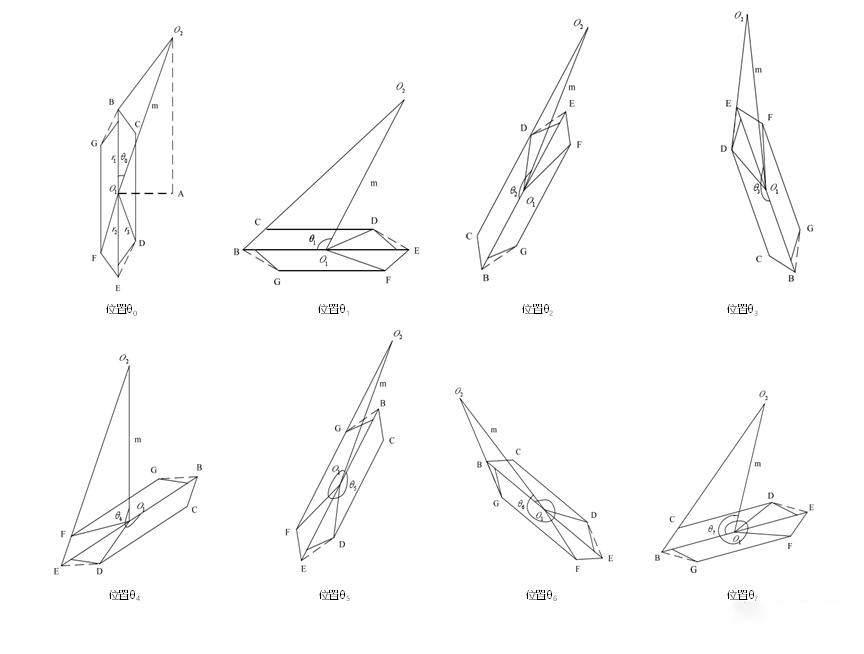

以最为复杂且常见的扁菱形卷针为例,在其卷绕旋转过程中,正、负极片和隔膜总是以 B、C、D、E、F、G 六个边角点作为支撑点进行包绕。

扁菱形卷针旋转示意图

因此,可将卷绕过程拆分为分别以 OB、OC、OD、OE、OF、OG 为半径的分段卷绕,仅需分析 θ0、θ1、θ2、θ3、θ4、θ5、θ6、θ7 之间七个角度范围内线速度的变化情况,就能完全定量描述卷针周期性的转动过程。

卷针旋转不同角度示意图

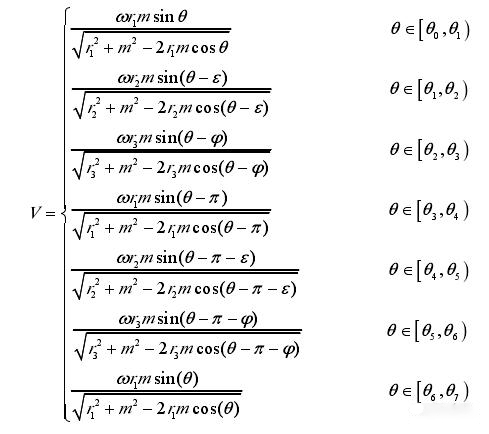

根据三角函数关系,可推导出相应关系式。

从上述方程式不难看出,当卷针以恒定角速度卷绕时,卷绕的线速度与卷针支撑点和正、负极片及隔膜之间形成的角度呈分段函数关系。通过 Matlab 仿真二者之间的图像关系如下:

不同角度位置卷针线速度变化情况

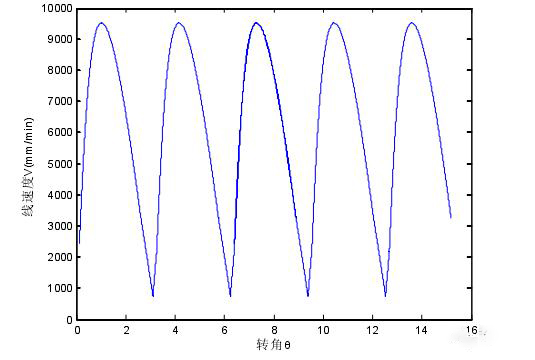

由此直观可见,图例中扁菱形卷针卷绕过程中最大线速度和最小线速度之比可达 10 倍以上。如此巨大的线速度变化会给正、负极片和隔膜的张力带来大幅波动,这正是卷绕张力波动的主要成因。过大的张力波动可能导致卷绕过程中隔膜被拉伸,卷绕完成后隔膜收缩,压芯后卷芯内部拐角处层间距较小。在充电过程中,极片膨胀致使卷芯宽度方向应力不集中,产生弯矩,造成极片扭曲,所制备的锂电池最终出现“S”变形。

“S”变形的电芯CT图像和拆解图

目前,为解决由卷针形状引发的卷芯质量不佳问题(主要是变形问题),通常采用变张力卷绕和变转速卷绕两种方法。

1. 变张力卷绕:以圆柱电池为例,在恒定角速度下,线速度随卷绕层数增加而增大,导致张力上升。变张力卷绕即通过张力控制系统,使施加于极片或隔膜上的张力随卷绕层数增加而线性减少,从而在恒转速情况下,仍能使整个卷绕过程的张力尽可能保持恒定。大量的变张力卷绕实验得出以下结论:

a. 卷绕张力越小,对卷芯变形的改善效果越好。

b. 恒转速卷绕过程中,随着卷芯直径增加,张力线性减小比恒定张力卷绕的变形风险更低。

2. 变转速卷绕:以方形电池为例,通常采用扁菱形卷针。当卷针以恒定角速度卷绕时,线速度波动显著,导致卷芯内部拐角处层间距差异较大。此时,需根据线速度变化反向推导转速的变化规律,即卷绕的转速随角度变化而改变,以实现卷绕过程线速度波动尽可能小,从而保证张力在小幅值范围内波动。

总之,卷针形状可能影响极耳平整度(卷芯良率和电性能)、卷绕速度(生产效率)、卷芯内部应力均匀性(外观变形问题)等。对于圆柱形电池,通常选用圆形卷针;对于方形电池,通常选用椭圆形或扁菱形卷针(某些情况下也可采用圆形卷针卷绕,将卷芯压扁形成方形卷芯)。此外,大量实验数据表明,卷芯质量对最终成品电池的电化学性能和安全性能具有重要影响。

基于此,我们梳理了锂电池卷绕过程中的一些关键关注点和注意事项,期望尽可能避免卷绕过程中的不当操作,从而制造出符合质量要求的锂电池。

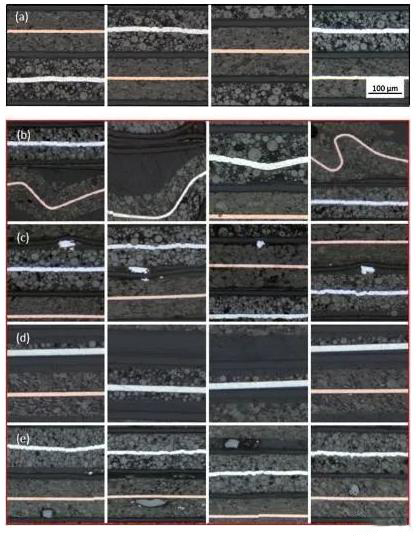

为更直观地呈现卷芯缺陷,可将卷芯浸入 AB 胶环氧树脂中固化,然后切割截面并用砂纸抛光,最好将制备的样品置于显微镜或扫描电镜下观察,从而获取卷芯内部缺陷图谱。

卷芯内部缺陷图谱

(a)图为合格卷芯,内部无明显缺陷。

(b)图中极片明显扭曲变形,这可能与卷绕张力有关,张力过大导致极片褶皱,此类缺陷会使电池界面变差,出现析锂,从而劣化电池性能。

(c)图中电极和隔膜之间存在异物,此缺陷可能导致自放电严重,甚至产生安全问题,但在 Hi-pot 测试中通常可被检出。

(d)图中电极存在阴阳面的缺陷图谱,可能导致电池低容或析锂。

(e)图中电极内部混入了粉尘,可能导致电池自放电加剧。

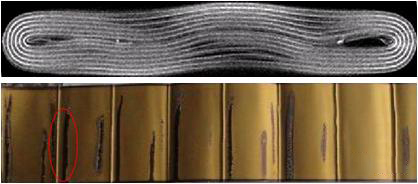

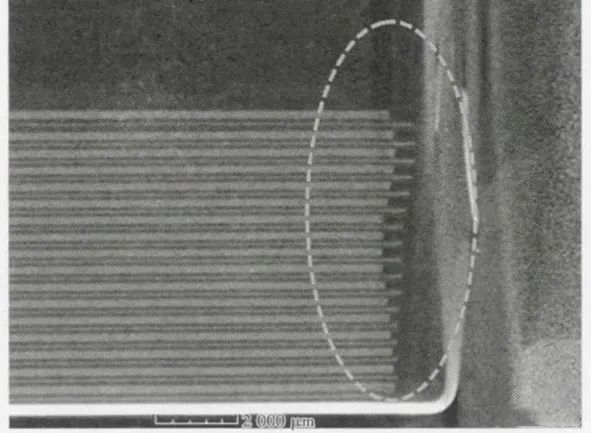

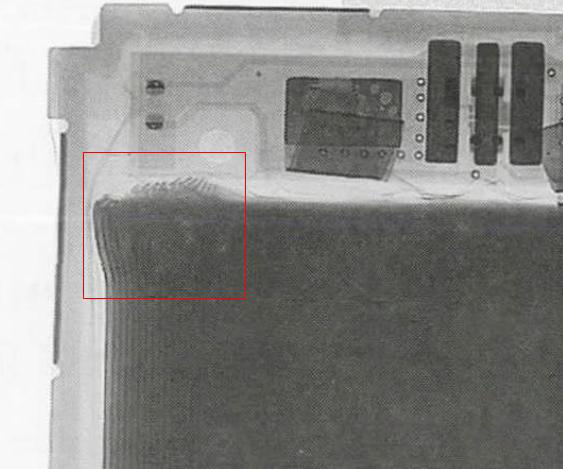

除此之外,卷芯内部的缺陷也可通过无损检测来表征,如常用的 X-ray 和 CT 检测。下面简要介绍一些常见的卷芯工艺缺陷:

1. 极片覆盖不良:局部负极片未完全包覆正极片,可能导致电池变形和析锂,产生安全隐患。

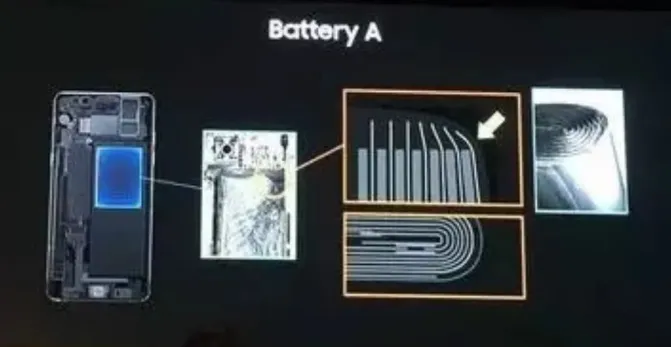

2. 极片变形:极片受挤压而变形,可能引发内短路,带来严重安全问题。

值得一提的是,2017 年轰动一时的三星 note7 手机爆炸案,调查结果正是由于电池内部负极片受挤压造成内短路,从而引起电池爆炸,此事故致使三星电子损失超 60 亿美元。

3. 金属异物:金属异物是锂离子电池的性能杀手,可能来源于浆料、设备或环境。颗粒较大的金属异物可能直接造成物理短路,而当金属异物混入正极后,会被氧化然后沉积在负极表面,刺穿隔膜,最终造成电池内短路,带来严重安全隐患。常见的金属异物有 Fe、Cu、Zn、Sn 等。

锂电池卷绕机用于卷绕锂电池电芯,是一种将电池正极片、负极片及隔膜以连续转动方式组装成芯包 (JR: JellyRoll) 的设备。国内卷绕制造设备始于 2006 年,从半自动圆形、半自动方形卷绕、自动化制片开始,之后发展为组合自动化、制片卷绕一体机、激光模切卷绕一体机、阳极连续卷绕机、隔膜连续卷绕机等。

在此,为您特别推荐亿鑫丰激光模切卷绕推平一体机。这款设备融合了先进的激光模切技术、高效的卷绕工艺和精准的推平功能,能够极大地提升锂电池的生产效率和质量。其具有以下显著优势:

1. 高精度模切:确保极片和隔膜的尺寸精准,减少材料浪费,提高电池的一致性。

2. 稳定卷绕:优化的卷绕机构和控制系统,保证卷芯结构紧密、稳定,降低内阻,提升电池性能。

3. 高效推平:独特的推平设计,使卷芯表面平整,减少内部应力不均,延长电池寿命。

4. 智能控制:配备先进的人机交互界面,实现参数精准设定和实时监控,操作简便,易于维护。

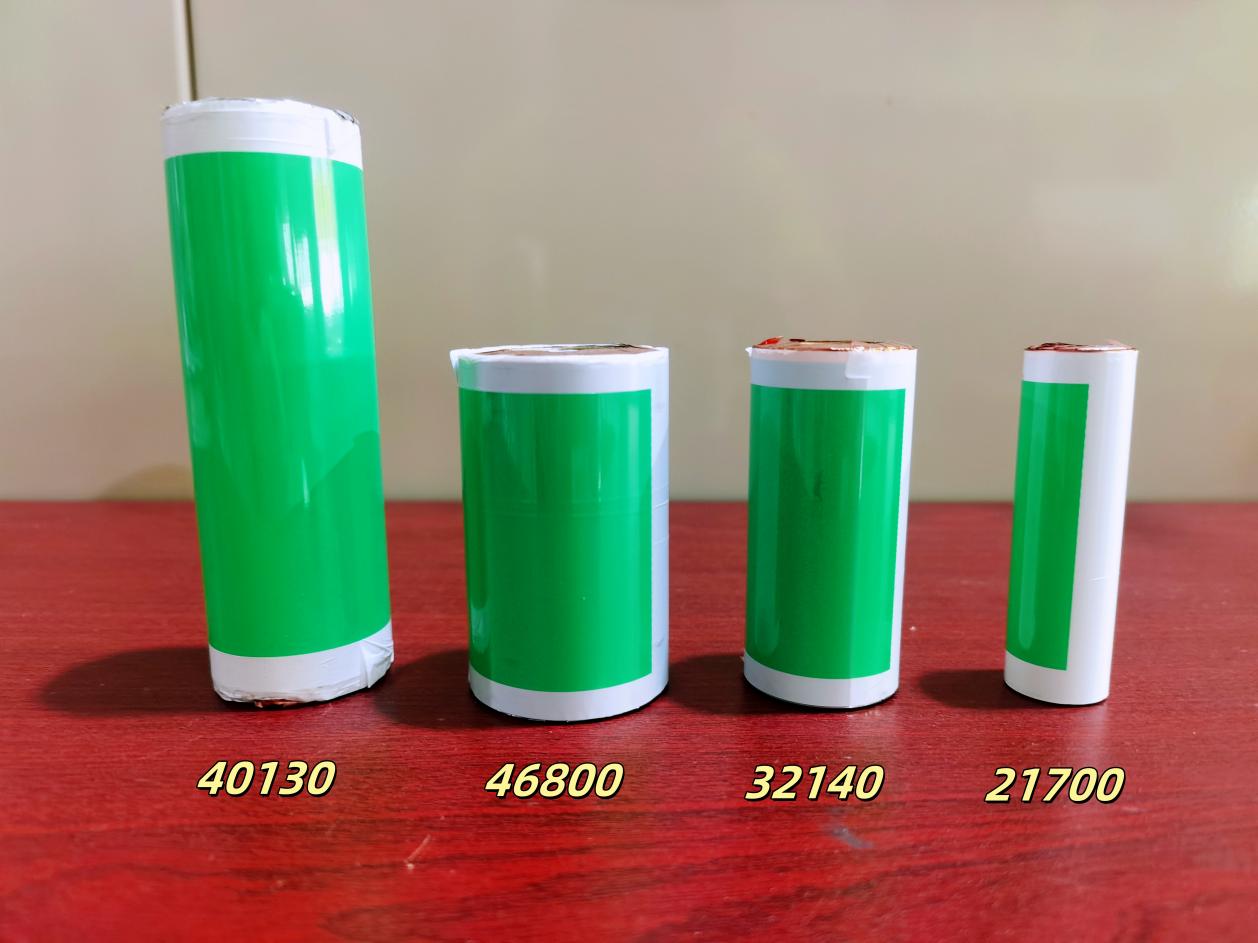

5. 兼容范围广:可兼做 18、21、32、46、50、60 所有型号电芯,满足您多样化的生产需求。

选择亿鑫丰激光模切卷绕推平一体机,为您的锂电池生产带来更高的品质和效益!