在锂电池制造的精密领域中,涂布工序堪称核心环节,其对极片质量和电池最终性能的影响举足轻重。想象一下,锂电池如同电子设备的 “心脏”,而极片则是这颗 “心脏” 的关键构造,涂布质量的优劣直接关乎 “心脏” 能否稳定、高效地跳动。然而,在实际生产过程中,极片涂布打皱这一棘手问题却如影随形,它不仅像隐藏在暗处的 “破坏者”,悄悄侵蚀着产品质量,还极大地影响了生产效率与成本控制。今天,就让我们一同深入探寻极片涂布打皱背后的奥秘,为锂电行业从业者提供全面且实用的应对策略。

涂布极片一旦出现打皱,其影响绝非仅仅停留在表面的不美观。从电池性能的角度深入分析,这一问题宛如一颗 “定时炸弹”,随时可能引发一系列严重后果。

极片短路的风险犹如高悬的利剑。褶皱区域的存在,使得原本应保持良好绝缘与有序排列的极片结构遭到破坏,正负极之间的距离在局部区域被异常拉近,这就为短路的发生创造了条件。一旦短路出现,电池内部的电流将失去控制,不仅会导致电池瞬间失效,还可能引发发热、起火等更为严重的安全问题。

析锂现象的出现也是打皱极片带来的一大隐患。由于涂布不均,电极厚度在不同部位存在差异,这使得电池在充放电过程中,锂的沉积和溶解过程无法均匀进行。部分区域锂的沉积速度过快,便会形成锂枝晶。锂枝晶就像一根根尖锐的 “刺”,随着电池的不断充放电,它们可能会逐渐生长并穿透隔膜,最终导致正负极短路,严重影响电池的一致性和安全性。

而电池的循环性能下降同样与极片打皱紧密相关。起皱的极片在电池内部无法保持稳定的结构和良好的接触,这会导致电池在充放电过程中的反应动力学受到阻碍。随着循环次数的增加,电池容量的衰减速度加快,循环寿命也因此大幅缩短。对于追求长寿命、高性能的锂电池应用场景来说,这无疑是致命的打击。

1. 浆料粘度的微妙平衡

浆料粘度宛如一个精密的天平,过高或过低都会打破涂布的均匀性。当粘度过高时,浆料仿佛变得 “粘稠厚重”,在涂布过程中难以顺畅地在基材上展开,容易形成局部堆积;而粘度过低,浆料又如同 “失控的水流”,无法均匀附着在基材上,出现流挂、漏涂等现象。

解决方案:依据涂布工艺的精准要求,如同精细的调酒师一般,通过巧妙改变溶剂比例或添加适量的增稠剂 / 稀释剂,将浆料粘度调整至最佳范围。同时,借助流变仪这一 “精密探测器”,仔细测试粘度曲线,确保浆料在不同剪切速率下的流动性都能与涂布工艺完美契合。

2. 固含量的精准把控

固含量的波动是引发极片打皱的重要因素之一。固含量过高,就像是在干燥的过程中给涂层施加了一股强大的 “收缩力”,涂层在干燥时收缩应力增大,导致张力不均,进而引发褶皱;而固含量过低,浆料则变得 “薄弱无力”,无法牢固地附着在基材上,甚至在涂布过程中出现滑移,使得基材受力不均,最终引发起皱。

解决方案:在浆料制备过程中,要像严守金库的卫士一样,严格控制浆料配方中的固含量比例。利用精密计量设备,确保每一种原料的投料都精准无误。同时,定期对浆料的固含量进行检测,如同医生定期检查病人的身体指标,一旦发现波动,及时调整搅拌和混合时间,保证浆料的均匀性。

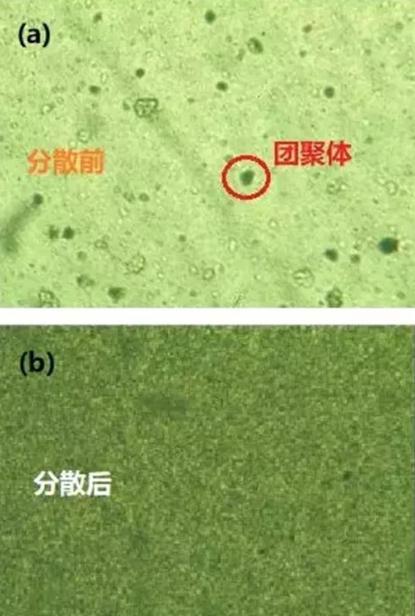

3. 浆料分散的关键使命

浆料分散不均,就如同在一锅美味的汤中出现了 “疙瘩”,颗粒局部聚集,使得涂布层局部厚度异常增加。这不仅破坏了涂层的平整度,还会引发基材的弯曲或褶皱。

解决方案:采用高效分散设备,如高速搅拌机,让其如同强力的 “搅拌大师”,将浆料中的颗粒充分分散。或者通过优化匀浆工艺,从根本上确保浆料均匀一致,无颗粒团聚现象。

1. 基材张力的均匀之道

在涂布过程中,基材的张力如同紧绷的琴弦,任何不均匀的情况都可能导致 “走音”。横向宽幅单边松紧差异或纵向松紧波动,都会使得张力分布不均,进而引发起皱。

解决方案:首先,可以尝试更换质量更优的基材,或者适当加大基材的放卷张力,但要如同把握琴弦的松紧度一般,不可过度。同时,对于基材在生产过程中发生的形变,要及时进行检测和矫正。

2. 基材张力的匹配之术

基材张力不匹配,就像两个步伐不一致的人一起走路,容易出现 “磕绊”。竖向和斜向褶皱的出现,往往与基材张力不匹配密切相关。

解决方案:遵循 “基材越薄、门幅越窄,张力越小” 的原则,如同遵循自然规律一般。在设备操作上,采用恒张力放卷、锥度张力收卷的设定方式,确保基材在整个涂布过程中始终处于稳定的张力状态。

3. 基材自身形变的应对之策

不同的基材,如超薄铜铝箔、复合铜铝箔等,在温度或张力的作用下,可能会像被施了魔法一样发生不可逆的形变,从而导致橘皮或鼓起等起皱现象。

解决方案:在不影响烘干效果的前提下,适当降低热辊或烘箱温度,就像给发热的病人降温一样。同时,减小放卷张力,适当增大收卷张力,通过调整张力的平衡,缓解基材的形变。

4. 基材塌边的解决之法

基材轻微塌边或许还能在降低张力和调整调节辊的作用下勉强维持生产,但严重塌边就如同房屋的地基出现了大裂缝,物料经过过辊时极易出现打皱。

解决方案:果断更换质量更高的基材物料,从根本上解决问题,确保生产的顺利进行。

1. 接带规范的重要性

接带时的操作不当,就像在连接链条时没有对齐,会导致箔带张力不平衡,从而产生褶皱。

解决方案:严格按照标准操作规程进行接带,每一个步骤都要精准无误,确保箔带张力平衡,如同搭建稳固的桥梁一般。

2. 穿带正确的必要性

穿带时未采用居中模式,就像人走路没有走在正道上,会导致放卷机构不稳定,从而引起褶皱。

解决方案:在穿带过程中,务必确保以居中模式穿带,使放卷机构始终保持稳定状态,为涂布过程的顺利进行奠定基础。

3. 张力波动的控制策略

张力辊速度设定不合理或设备电机频率波动大,就像行驶的汽车速度不稳定,容易导致涂布过程中张力变化,引发起皱。

解决方案:首先,要确保牵引辊速度与涂布速度完美匹配,避免因速度差异引发张力波动。其次,定期检查设备电机的运行状态,如同检查汽车发动机一样,确保电机频率波动在允许范围内。一旦发现频率波动异常,应及时维修或更换问题部件,如电机控制器或驱动系统。此外,安装实时张力监控系统,就像给设备安装了一个 “智能大脑”,可在运行中实时检测张力变化并自动调整。采用闭环控制技术,确保张力始终维持在稳定范围内。同时,定期润滑机械部件,减少设备磨损对张力波动的影响。检查张力辊及其相关部件是否存在异常松动或磨损,并及时更换。

4. 加热温度的合理调整

当浆料固含量低和涂布层厚时,干燥浆料需要高温和高风频率。但在快速干燥过程中,箔材和浆料表面张力发生变化,尤其浆料受温度影响会像受热的面团一样发生收缩起皱现象。

解决方案:适当降低涂布速度,同时降低加热温度,如同给快速奔跑的运动员减速,让干燥过程更加平稳,避免因温度变化过快导致极片起皱。

5. 风频平衡的关键作用

烘箱上下出风口风量不平衡,就像一阵狂风从一侧吹来,会导致极片在烘箱内受力不均匀,在烘箱内抖动大,造成极片开裂,严重时出现打卷。

解决方案:精细调整涂布上、下风嘴开合量,如同调节水龙头的水流大小,精确控制出风量,直至涂布带料经过每段烘箱时都能平稳无抖动。

6. 涂层厚度的优化选择

涂层厚度过大或黏度偏高,就像给人穿上了过于厚重的衣服,可能引发基材滑动,导致起皱。

解决方案:降低涂层厚度,或选择黏度偏低的粘结剂,让涂层更加轻盈、贴合,避免因涂层问题导致的起皱现象。

1. 导向辊平行度的调整

从设备安装的角度来看,即使是精度极高的设备,在长时间运行后,由于涂布片材在运行中各张力的作用,导向辊也可能像被推搡的标杆一样发生偏移。在实际生产中,当褶皱出现时,经验不足的人员往往会盲目调整导向辊,却忽视了其他真正的原因,从而使得导向辊的不平行成为影响起皱的主要问题。

解决方案:首先,测量观察不平行的单根导向辊的左右直径是否一致,若不一致则需直接更换导辊;若左右直径一致则需要进行精细调整。具体调整方法为:选择好基准点,先通过目测初步判断平行度,仔细观察导向辊之间的间隙,之后再用辅助工具测量。工程上最实用的测量方法是用卷尺绕过两根导向辊形成闭环椭圆读取周长,根据数据差异做出相应调整,如同给设备做一次精密的 “体检”。

2. 辊紧固螺钉的检查与紧固

辊紧固螺钉松动,就像房子的螺丝钉松了,会导致各辊的平行状态被破坏,此时打皱现象就会随之出现。

解决方案:定期检查辊紧固螺钉的状态,一旦发现松动,及时进行调整并紧固,确保各辊始终保持在稳定的平行状态。

3. 辊面质量的维护

辊面粗糙度超差,不够光滑,有明显的加工纹理,就像道路表面坑洼不平,会造成箔带打皱。如果是背辊及各过辊表面粘有异物,也会影响涂布效果。

解决方案:对于辊面粗糙度超差的情况,请厂家给予更换。如果是辊面粘有异物,需要及时清理,并注意在清理过程中不要损伤辊面,确保辊面始终保持良好的状态。

4. 复合压力的优化

设备上,气缸、结构及胶辊设计可能存在不合理或安装不到位的情况,导致胶辊两侧的压力不一致。此外,不同门幅产品的生产切换,尤其从窄门幅切换到宽门幅时,也会引发胶辊受力不均,导致压痕印甚至起皱。

解决方案:定期做复写纸测试,如同给设备做 “压力测试”,检查复合压力是否一致,并根据结果进行调整。适当减少复合压力,避免过大的压力设置。同时,合理安排生产计划,避免长时间仅生产窄幅产品,使胶辊能够均匀受力。

5. 两端间隙的精确调整

在转移式涂布中,两端间隙指的是涂辊和背辊之间的;在狭缝挤压式涂布中,两端间隙指的是唇口和基材之间的。两端间隙不一致,就像剪刀的两片刀刃不对称,会导致极片打皱。

解决方案:操作员在涂布过程中,不管是涂第一面还是第二面,都要像对待精密仪器一样,仔仔细细地调整两端间隙。通过精密工具,如塞尺、间隙规,进行精确测量并调整,确保两端间隙一致性。同时,检查辊表面磨损情况,及时修复或更换。引入传感设备,实时检测涂布过程中两端间隙状态及压力分布,如同给设备安装了 “实时监控眼”,及时进行调整。在换产或调整工艺时,增加间隙校准环节,确保设备始终处于最佳状态。

6. 强制性纠偏的合理处理

基材运行时若纠偏装置匹配不当或校正不合理,会导致强制性纠偏,特别是放卷与收卷位置不在一条线的情况下,容易引发蛇形现象或强制性起皱。

解决方案:首先,关掉放卷或收卷纠偏装置,让基材通过自然走位到稳定位置后再打开纠偏,如同让迷失方向的船只先自行调整航线。其次,做好纠偏位置标识,固定放卷和收卷的基准位置,为后续的生产提供稳定的参考。

7. 气涨轴偏心的解决措施

气涨轴发生一侧有气一侧无气时,整体卷姿会变成 “子弹头形”,导致受力松紧不均而产生褶皱。

解决方案:及时更换有问题的气涨轴,在使用前,要像检查汽车轮胎是否漏气一样,检查气涨轴是否存在漏气、充气不均的情况,特别是气囊和密封部件是否损坏。一旦发现气涨轴不能保持均匀充气,应立即更换,以避免影响生产连续性。同时,加强充气操作管理,操作时,应从两端均匀充气,确保气涨轴内的压力平衡。根据基材的厚度和卷材张力要求,设定合适的气压,避免充气不足或过度。

在锂电池极片涂布的复杂工艺中,打皱问题犹如隐藏在迷宫中的谜题,涉及原料、基材、设备及工艺等多个维度。探寻其根本原因并找到有效的解决方案,不仅需要我们具备敏锐的观察力和严谨的分析能力,更需要我们对每一个环节都保持高度的专注和精益求精的态度。通过本文对涂布极片打皱原因的全面解析及相应解决方案的详细阐述,希望能为锂电行业的从业者们提供一份实用的 “解谜指南”,助力大家在生产过程中有效降低起皱问题的发生率,提升极片涂布质量,为锂电池产业的发展注入强劲动力。让我们携手共进,在追求卓越的道路上不断探索,为推动锂电池技术迈向新的高度而努力奋斗 。