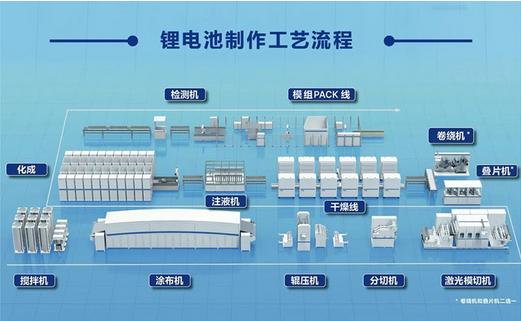

在当今能源需求不断增长的背景下,锂电池作为一种高效的储能设备,其性能和成本备受关注。而锂电池的电极制造工艺对其整体性能和成本起着至关重要的作用。传统的湿法涂布工艺在长期的发展中虽有进步,但面对日益严苛的要求,其局限性逐渐凸显。此时,干法电极工艺作为新兴技术崭露头角,为锂电产业带来了新的发展机遇。

一、干法电极工艺简介

干法电极工艺是一种在不使用溶剂的情况下制造锂电池电极的先进技术。它通过将粘合剂、活性材料和导电剂进行干法混合,然后压制在集流体上形成电极。这种工艺主要包括干法混合、压延成型和附着三个步骤。

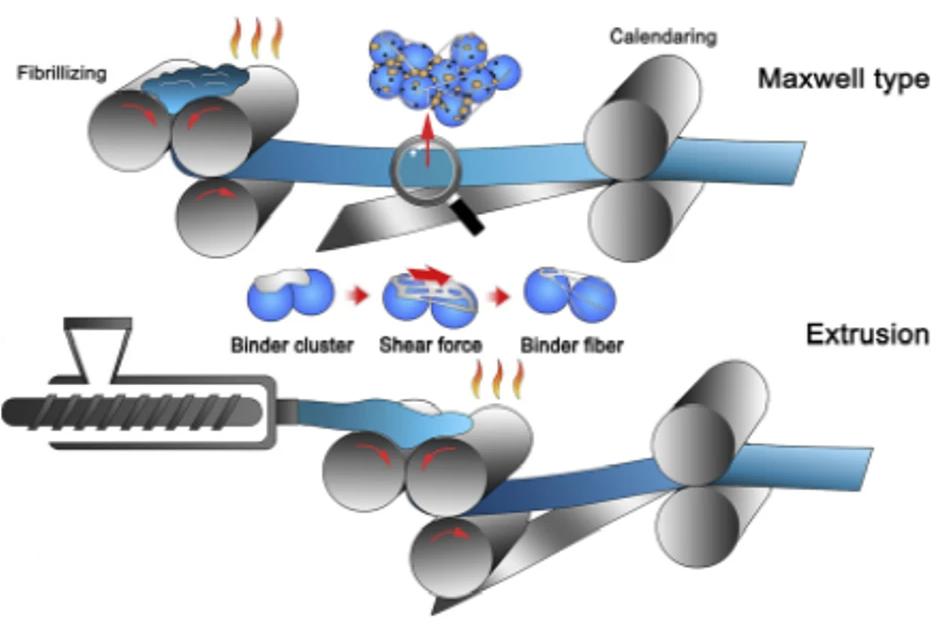

在干法混合阶段,活性物质、导电剂和粘结剂按照特定比例进行均匀干混。接着,在压延成型过程中,利用粘结剂的原纤化作用形成自支撑膜,再通过多辊压延技术确保电极片的密度和均匀性,最后将成型的电极膜直接附着在集流体上。

二、干法电极工艺的关键技术特点

(1)粘结剂原纤化

采用如 PTFE 等粘结剂,通过特定工艺使其形成微纤维结构。这种微纤维结构能够极大地增强与其他组分的结合力,提高电极的稳定性和耐久性。

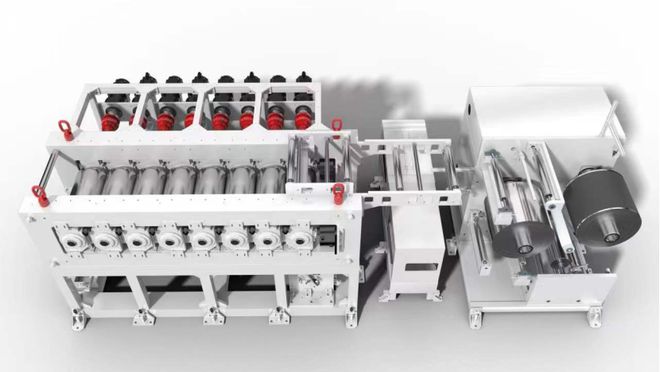

(2)压延技术

多辊压延技术在干法电极工艺中起着关键作用。它能够精确控制电极片的厚度和均匀性,确保电极的性能稳定。

三、干法电极工艺的优势

成本优势显著

1. 节省溶剂费用:传统湿法工艺需要大量溶剂,而干法工艺无需使用溶剂,直接节省了购买和回收溶剂的成本。

2. 减少能耗:湿法工艺中溶剂的烘干和回收过程耗能巨大,干法工艺则无需这些步骤,大大降低了能源消耗和成本。

3. 降低工厂建设成本:干法工艺不需要复杂的干燥设备和大面积的工厂空间,减少了总体资本支出。

环境友好

1. 无溶剂污染:不使用有害溶剂,减少了对环境的污染,符合绿色制造的要求。

2. 减少废物排放:无需溶剂回收装置,减少了废弃物的产生和处理,对环境更加友好。

生产效率高

1. 简化生产流程:取消了浆料制备、涂布、干燥等多个繁琐步骤,生产流程更为简洁,大大提高了生产效率。

2. 快速投产:更适合大规模生产,能够迅速响应市场需求,提高产量。

提升电池性能

1. 高能量密度:允许制造更厚的电极,从而提高电池的能量密度,满足现代设备对高续航能力的需求。

2. 稳定的电化学性能:电极的均匀性和一致性更好,增强了电池的电化学稳定性和机械性能,延长了电池的使用寿命。

四、干法电极工艺的具体应用

固态电池领域

固态电池由于采用固体电解质,与传统液态锂电池在生产工艺上有很大不同。干法电极工艺与固态电池的设计理念高度契合,能够在完全干燥的环境中进行生产,避免了溶剂残留的问题。例如,PTFE 原纤维结构的粘结剂可以有效地增强电极的耐久性,防止活性物质颗粒的脱落,提高固态电池的性能和可靠性。

4680 大圆柱电池应用

特斯拉推出的 4680 大圆柱电池采用了干法电极技术,展现出了显著的优势。干法工艺有助于降低电池成本,并提升电池的散热能力和充电效率。其制备流程简化,生产速度快,能量密度高,特别适合这种大容量电池的制造需求。

五、干法电极工艺面临的挑战

尽管干法电极技术具有诸多优势,但也面临一些技术难题。例如,在大规模生产中如何保持电极材料的均匀性和一致性是一个关键问题,尤其是在高粘结剂纤维化和导电剂分散性能方面仍需进一步研究和改进。此外,干法预锂化技术也需要进一步完善,以确保在干燥环境下能够有效实施,提高电池的性能。

六、创新与未来展望

为了进一步推动干法电极工艺的发展,可以从以下几个方面进行创新:

材料创新

研发新型的粘结剂和导电剂材料,提高其性能和适应性。例如,开发具有更高结合力和导电性的粘结剂,以及更易于分散的导电剂,以改善电极的性能。

工艺优化

不断优化干法电极工艺的各个环节,提高生产效率和产品质量。例如,改进压延技术,提高电极片的均匀性和密度控制精度;优化干法混合工艺,确保各组分的充分混合。

智能化生产

引入智能化生产技术,实现干法电极工艺的自动化和智能化控制。通过传感器和数据分析,实时监测生产过程中的参数,及时调整工艺参数,确保产品质量的稳定性。

多领域合作

加强与材料科学、化学工程、机械制造等多领域的合作,共同攻克干法电极工艺中的技术难题。通过跨学科的研究和合作,推动干法电极工艺的不断创新和发展。

总之,干法电极工艺作为一种具有巨大潜力的锂电池制造技术,凭借其高效的生产过程、显著的成本节约和优异的电池性能,正逐渐成为锂电产业发展的新方向。随着技术的不断进步和创新,相信干法电极工艺将在未来的电池制造中发挥更加重要的作用,为新能源产业的发展做出更大的贡献。