在锂电池的生产过程中,浆料涂覆是至关重要的一道工序。其主要目的是将稳定性好、粘度好、流动性好的浆料均匀地涂覆在正负极集流体上,对锂电池的容量、一致性、安全性等具有重大意义。然而,据不完全统计,因极片涂布工艺引起的电池失效占全部原因引起的锂电池失效的比例达 10%-15%。

1. 涂布干燥温度控制:干燥温度过低,极片无法完全干燥;温度过高,极片内部有机溶剂蒸发太快,表面涂层易出现龟裂、脱落等现象。

2. 涂布面密度:面密度太小,电池容量可能达不到标称容量;面密度太大,不仅造成配料浪费,严重时若正极容量过量,可能因锂的析出形成锂枝晶刺穿电池隔膜发生短路,引发安全隐患。

3. 涂布尺寸大小:涂布尺寸过小或过大,可能导致电池内部正极不能完全被负极包住。在充电过程中,锂离子从正极嵌出,移动到未被负极完全包住的电解液中,影响正极实际容量发挥,甚至形成锂枝晶,刺穿隔膜导致电池内部短路。

4. 涂布厚度:涂布厚度太薄或太厚会对后续的极片轧制工艺产生影响,难以保证电池极片的性能一致性。

涂布前做好 5S 工作至关重要,确保无颗粒、杂物、粉尘等混入极片中,否则会引起电池内部微短路,严重时导致电池起火爆炸。

1. 浆料问题:

1. 混合不均匀会导致活性材料、粘合剂和导电添加剂分散不均,使浆料不同位置固含不一致,最终影响涂布面密度。

2. 活性材料颗粒的团聚和沉降会导致涂布过程中材料分布不均匀。

3. 浆料的粘度或成分随时间变化,如溶剂蒸发或与空气反应,会直接影响涂层质量。

2. 基材问题:涂布基材表面粗糙度和厚度的变化会导致涂层不均匀,影响电极质量的均匀性。

1. 设备老旧会导致涂布机性能下降,影响涂布质量。

2. 设备维护不足导致的机械部件磨损或损坏也会造成涂布质量差的问题。

1. 干燥不均匀会使溶剂蒸发不均匀,导致材料重新分布,影响涂布面密度。

2. 涂布速度波动会导致浆料沉积不一致,产生质量负载差异。

3. 箔材起皱或拉伸会使有的区域浆料涂得多,有的区域浆料涂得少,导致面密度波动。

4. 箔材张力变化会影响涂层的厚度和均匀性,进而影响面密度的稳定性。

5. 出料口堵塞会导致涂布不均匀,产生面密度波动。

1. 温度波动会影响浆料粘度、干燥速率和溶剂蒸发,导致涂布厚度变化。

2. 湿度变化会影响干燥过程,特别是溶剂蒸发速率,使涂布面密度不均匀。

1. 缺乏实时监控难以及时检测和纠正涂布不一致问题。

2. 人为因素干扰,手动调控参数可能会引入人为因素的干扰从而导致涂布面密度波动。

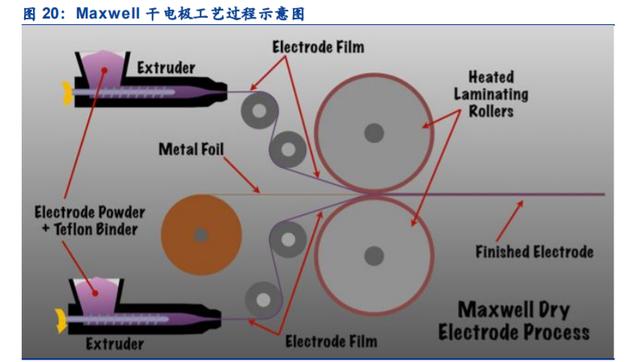

干电极工艺是对极片制作中涂布环节的创新,采用干法涂布制作成品电极。与湿法涂布不同,干电极工艺采用 PTFE 粘结剂与电极粉末混合,通过挤出机形成电极薄膜,随后利用压延机热压成型,省去溶剂、简化工序,不需要湿法溶剂回收步骤与装置。湿法用 NMP 溶剂,有毒且对环境不友好,碳排放量大。

干电极的生产工艺体现出对电极材料的包容性,能够更好地与高镍正极、硅基负极匹配,并且适应固态电池体系,可作为下一代电池体系的技术储备。

干法涂布在实践中遇到巨大挑战。以马斯克的第一性原理实践为例,干法正极工艺在通过辊压把正极粉体压制到特定厚度时,像披萨面团一样被压扁但非常硬,导致压辊压力超负荷,发生位置偏移甚至变形。正极材料在纤维化完成后,呈黏性絮状且相互交联,自润滑性差,在连续传输过程中,极易出现偏析、架桥、结团等现象,自支撑膜制作难度极高。从特斯拉的视频可以看出,采用卧式对压辊制备极片膜时,会出现厚度不均匀、面密度不一致,甚至断带、孔洞等现象,局部过厚的粉体材料还会撑大压辊缝隙,导致辊体变形、无法驱动。

4680 电池采用全极耳(无极耳)设计,核心设计理念是通过正负极集流体与盖板/壳体直接连接,成倍增大电流传导面积、缩短电流传导距离,从而大幅降低电池内阻,减少发热量延长电池寿命,并提高充放电峰值功率。其优势主要体现在以下几个方面:

全极耳设计使得电流通路变宽,内阻减少,内部损耗降低,从而大幅提升了电池功率。

全极耳结构改善了散热效果,增强了电池的热稳定性。

由于电流在电池内部更容易移动,充放电速度更快。

消除了生产线添加极耳的流程和时间,节省设备空间,减少制造缺陷的可能性。

综上所述,锂电池涂布工艺对电池性能至关重要,而干电极工艺作为创新技术虽具有诸多优势,但也面临着巨大挑战。4680 电池的全极耳设计在提升电池性能和生产效率方面表现出色。未来,随着技术的不断进步,有望在涂布工艺和干电极技术等方面取得更大的突破,推动锂电池产业的持续发展。