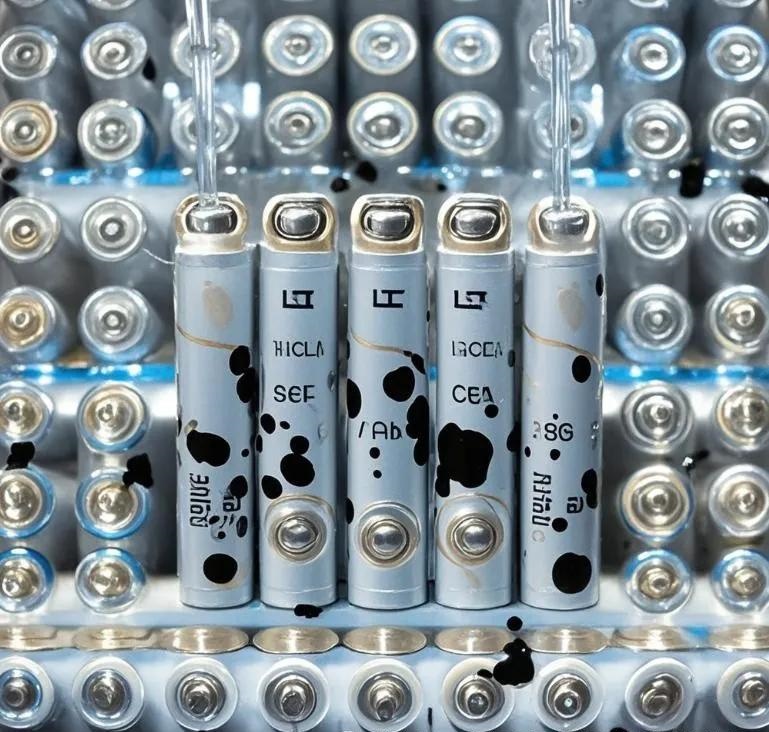

在锂电池的生产领域,电芯注液后黑斑现象一直是困扰生产厂家的难题,对电池的质量与性能产生严重不良影响。以下将深入且系统地分析黑斑形成的原因,并探讨相应的防控措施,为广大从业者提供专业参考。

一、电芯黑斑问题对电池的影响

(一)性能衰退

黑斑的出现会导致电池内部电阻增大。这意味着在充放电过程中,电池将消耗更多的能量来克服电阻,从而降低了电池的能量转化效率。同时,容量下降也是不可避免的后果。随着黑斑的形成与发展,电池能够存储的电荷量逐渐减少,续航能力大打折扣。循环寿命也会因黑斑问题而大幅缩短,使得电池在经过一定次数的充放电循环后便无法正常使用。

(二)安全隐患

黑斑可能引发局部过热。在电池工作过程中,黑斑区域的异常反应可能导致局部温度升高,增加了电池热失控的风险。此外,电极材料的结构变化以及与电解液的不良反应,可能导致电极材料的断裂和脱落,进而影响电池的安全性和可靠性。如果在使用过程中发生这种情况,可能会引发短路、起火甚至爆炸等严重后果。

二、黑斑形成原因分析

(一)原材料层面

1.电解液不纯

杂质溯源及不良影响:

电解液中的杂质主要源于原材料自身不纯以及生产过程遭受污染。微量的金属离子等杂质在电池内部电场的作用下发生迁移,并沉积于电极表面,进而与电极材料发生化学反应,形成黑斑。这一现象不仅影响电池外观,更会致使电池内部电阻增大、容量下滑、循环寿命缩短等性能严重劣化。

解决之策:

精心挑选信誉卓越、质量稳定可靠的电解液供应商,这是确保电解液品质的关键一步。同时,构建严格的电解液质量检测体系,针对每批次电解液的纯度、金属离子含量等关键指标进行精密检测,务必使其符合高规格的电池生产要求。

2.电极材料问题

缺陷与杂质的负面效应:

正负极材料本身存在的缺陷或杂质在注液过程中易引发不良化学反应。例如,正极材料中的过渡金属离子溶解可能破坏晶体结构,从而导致容量衰减;负极材料表面的不均匀性可能致使局部电流密度过大,进而产生黑斑。

应对策略:

强化对电极材料供应商的审核与管理,严格把控原材料质量。持续优化电极材料的制备工艺,通过精准控制反应条件、提升原材料纯度等手段,提高电极材料的均匀性与纯度,最大限度减少缺陷和杂质的存在。

(二)生产工艺层面

1.注液环境不洁净

杂质引入的危害分析:

注液车间洁净度不足会致使空气中的灰尘、颗粒等杂质侵入电芯内部。这些杂质与电解液发生复杂的化学反应,形成黑斑,同时还有可能堵塞电池内部的孔隙,对离子传输造成阻碍,降低电池的充放电性能。

防控举措:

建立高标准的洁净车间,确保空气净化系统稳定运行且有效过滤。定期对车间进行全面清洁和消毒,规范操作人员的行为,严格执行清洁操作规程,从源头上杜绝杂质的引入。

2. 注液量不准确

注液量偏差的不良影响:

注液量过多会使电解液溢出,污染电芯表面,破坏电池的封装结构;注液量过少则会导致电极部分区域无法充分浸润,引发局部反应,形成黑斑,影响电池的一致性和稳定性。

解决途径:

选用高精度的注液设备,并定期进行校准和维护。在生产过程中,设置严格的质量监控环节,对注液量进行实时检测和精准调整,确保每一个电芯都能获得准确的注液量。

3.注液速度过快

过快注液的弊端解析:

注液速度过快会使电解液在电芯内部产生湍流,混入杂质且分布不均,从而形成黑斑。同时,过快的注液速度还可能对电极材料的微观结构造成破坏,影响电极的电化学性能。

优化方法:

通过调整注液设备的参数,如压力、流量等,将注液速度控制在合理范围内。结合工艺优化,深入探索最佳的注液速度和方式,以实现均匀、稳定的注液过程。

(三)存储和运输层面

1.存储条件不当

不良存储条件的后果阐释:

电芯在存储过程中,若环境温度过高,会加速电解液的分解和电极材料的老化;湿度过大则会使电芯吸收水分,引发副反应;阳光直射会导致电芯局部过热,这些情况均可能导致电解液与电极材料发生不良反应,形成黑斑。

存储管理策略:

制定科学合理的存储规范,将电芯存储在干燥、阴凉、通风良好的环境中,严格控制温度和湿度在规定范围内。同时,遵循先进先出的原则,避免电芯长时间存放。

3. 运输过程中受到震动或挤压

震动和挤压的影响剖析:

运输过程中的震动或挤压可能改变电芯内部的结构,导致电极材料与电解液接触不良,局部反应加剧,形成黑斑。严重的震动还可能造成电极材料的断裂和脱落,极大地影响电池的安全性和可靠性。

运输防护措施:

在运输过程中,采用合适的包装材料和缓冲结构,对电芯进行有效的固定和防护。选择平稳的运输方式,最大程度减少路途颠簸对电芯的影响。

三、黑斑问题防范措施

(一)建立全面质量管控体系

电池生产企业应建立完善的质量管理体系,涵盖从原材料采购、生产过程监控到产品出货检验的全过程。对每一个环节都制定严格的质量标准和检测方法,确保产品质量符合高要求。

(二)加强原材料质量管控

与可靠的供应商建立长期合作关系,确保原材料的品质稳定。对电解液和电极材料进行严格的入厂检测,杜绝不合格原材料进入生产环节。

(三)优化生产工艺

持续改进注液工艺,精确控制注液环境、注液量和注液速度。定期对生产设备进行维护和校准,确保设备性能稳定。同时,加强对操作人员的培训,提高工艺执行的准确性。

(四)规范存储和运输管理

严格按照存储规范要求,为电芯提供适宜的存储环境。在运输过程中,做好防护措施,选择合适的运输方式,减少震动和挤压对电芯的影响。

锂电池电芯注液后出现黑斑是一个涉及多方面因素的复杂问题,涵盖原材料的品质、生产工艺的精准控制、存储和运输的条件等多个关键环节。黑斑问题对电池的性能和安全带来严重影响,因此,电池生产企业必须高度重视,采取有效的防范措施。通过建立完善的质量管理体系、加强原材料质量管控、优化生产工艺以及规范存储和运输管理等多方面的努力,有效避免黑斑的出现,提升锂电池的质量和性能,为锂电池行业的高质量发展提供有力保障。