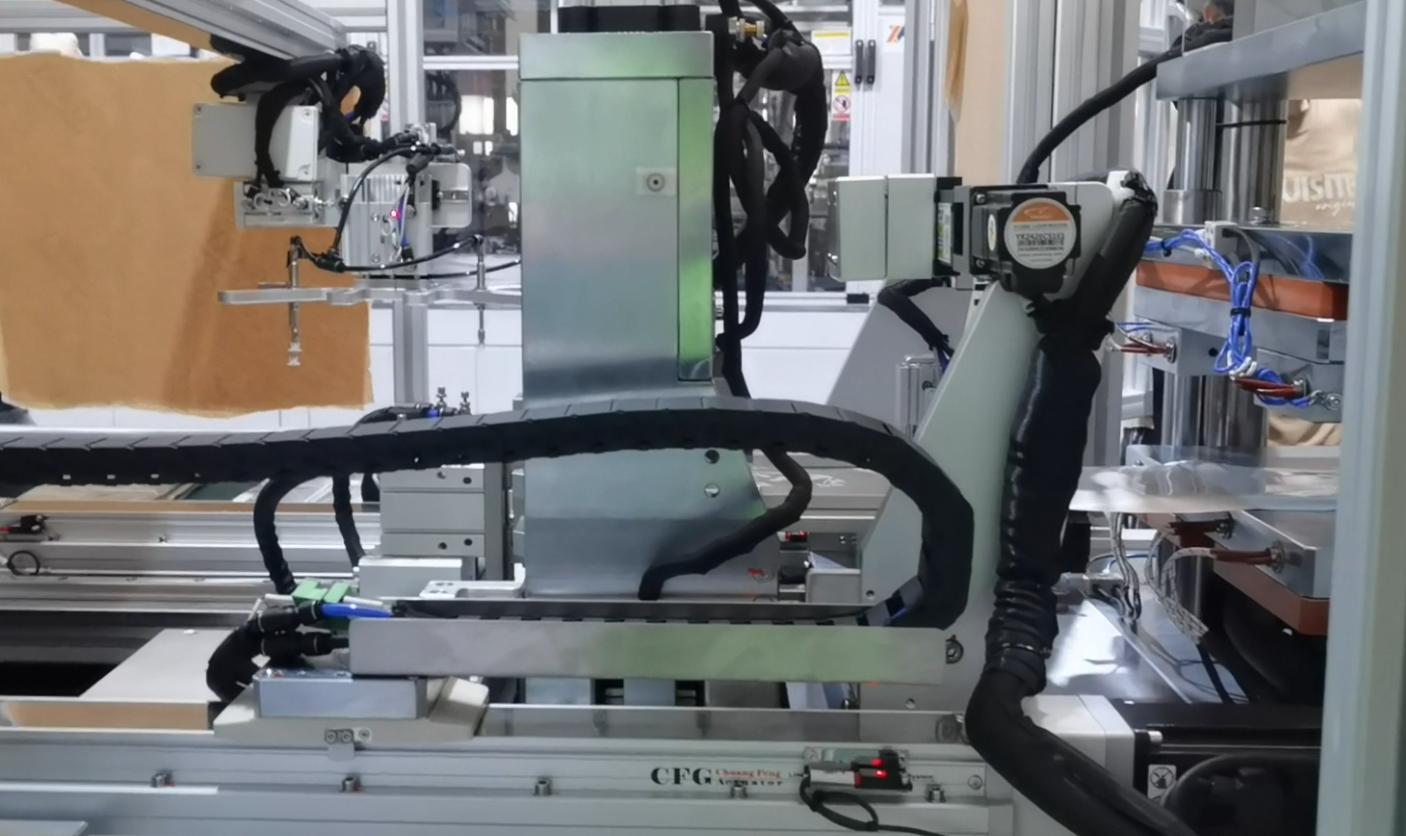

一、软包组装线概述

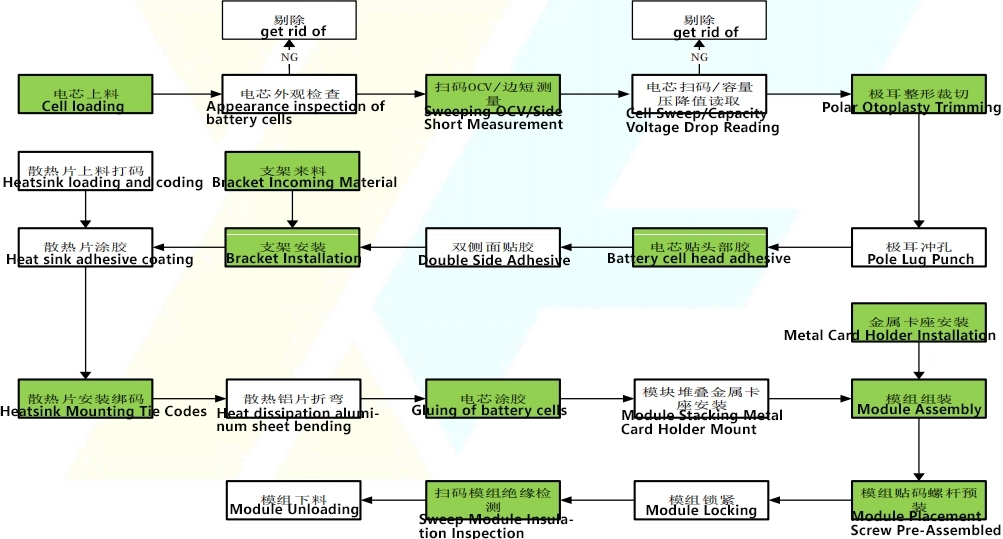

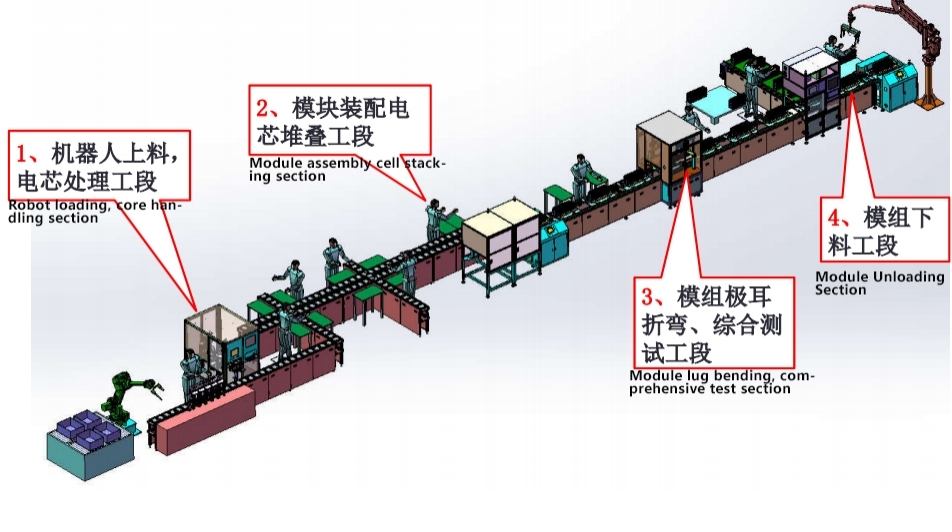

软包电池组装线作为锂电池制造的中后段工序,主要针对叠片或卷绕后的裸电芯,执行极耳焊接、贴胶、冲壳、顶侧封装等操作。

组装线的设计依据锂电池生产工艺流程布局,形式选择取决于电芯大小规格。

· 对于长度在 390mm 以下的电池,常采用凸轮分割器驱动的转盘结构,其优势在于结构紧凑、占地面积小,但转盘精度受尺寸限制,负载加大也会影响启停难度和效率。

· 长度在 390mm 以上的电池则一般采用直线结构,能满足大电池工位切换的定位精度要求,工位切换效率高,生产效率提升空间大,不过其占地面积较大,工位切换驱动机构复杂,成本相对较高。

组装线节拍控制取决于各工位生产的瓶颈工位,需考虑设备综合稼动率进行设计。例如,实际产能需求为 8PPM 时,通常按 10PPM 设计,针对瓶颈工位采用多工位方式。通过计算每个工位所需工艺时间,在不满足生产效率要求时进行多工位设计,以确保满足产能需求。

电池组装过程中,不同状态的电芯需采用合适的物流方式流转和切换。

· 叠片机出料的裸电芯,常以倍速链 + 电芯夹具方式输送,倍速链输送效率高、适合长距离输送、负载大、维护简单且型材灵活性强,但易摩擦产生粉尘。部分厂家为规避粉尘影响,选用价格昂贵的磁悬浮输送线。

· 电芯进入焊接机后,采用步进式输送方式,驱动采用伺服电机 + 拨叉的循环结构,以保证每个工位对电芯的定位精度要求。

· 焊接机下料后及包装机之后,一般采用伺服电机 + 同步带的输送方式,可保证电芯输送的等间距性,方便机械手下料和上料抓取位置的准确性。

电芯组装线上,电池厂家对电芯尺寸精度有要求,因此进组装线前需对电芯进行定位,通常采用两边为定位基准,另外两边以推的方式定位,或采用电芯本体中心定位方式,前后左右同时推电芯本体,具体选择取决于电芯工艺尺寸要求及结构设计便利性,确保基准一致以保证电芯组装的一致性。

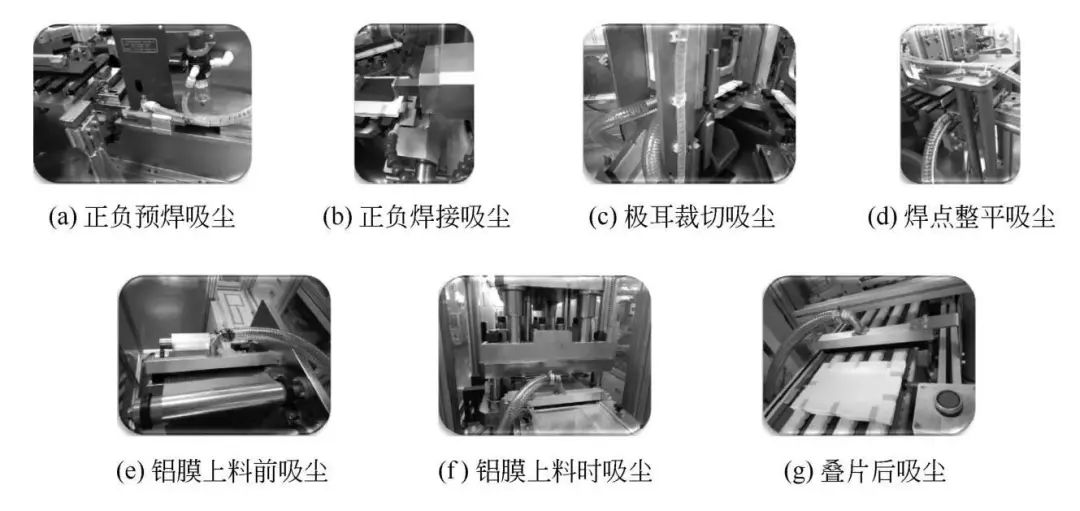

金属粉尘进入电芯本体可能引发短路起火等严重问题,因此需严格控制和清除粉尘产生源。

· 叠片机输送线(倍速链)易产生粉尘,可对倍速链线体加装防尘板,电芯夹具采用上下包夹方式输送,对回流线体上的空夹具进行定点除尘,采用吹 + 吸方式,同时增大人工清洁频率防止粉尘堆积。

· 组装线中存在裁切或焊接工位会产生粉尘,如极耳的预焊、裁切、Tab 焊接、焊印压平等工位,均设置专门的除尘机构进行不间断吸尘处理。

为确保电池生产质量的稳定性和一致性,在组装线各环节设置相应检测传感器进行质量控制,具体体现如下:

· 通过颜色传感器检测电芯来料极性,防止电池放反。

· 对电芯进行扫码,将信息上传至 MES 系统以便跟踪。

· 采用 X 射线检测电芯对齐度,防止错位严重的电池继续生产。

· 检测 Tab 片的极性及正反,避免焊接错误。

· 检测 Tab 焊接后的贴胶情况,避免焊印接触铝塑膜。

· 进行 Tab 焊接后的 CCD 尺寸检测,保证电芯生产尺寸一致性。

· 对焊接后电芯进行 Hi - pot 测试,确保两极无导通。

· 控制铝塑膜纠偏,保证冲坑良品率。

· 封装后电池进行 CCD 尺寸检测,保证外观尺寸一致性。

· 对封装后电池进行 Hi - pot 测试和绝缘测试,确保两极无导通以及两极与铝塑膜之间无导通。

· 检测封装后电池的封印厚度,确保封印一致性。

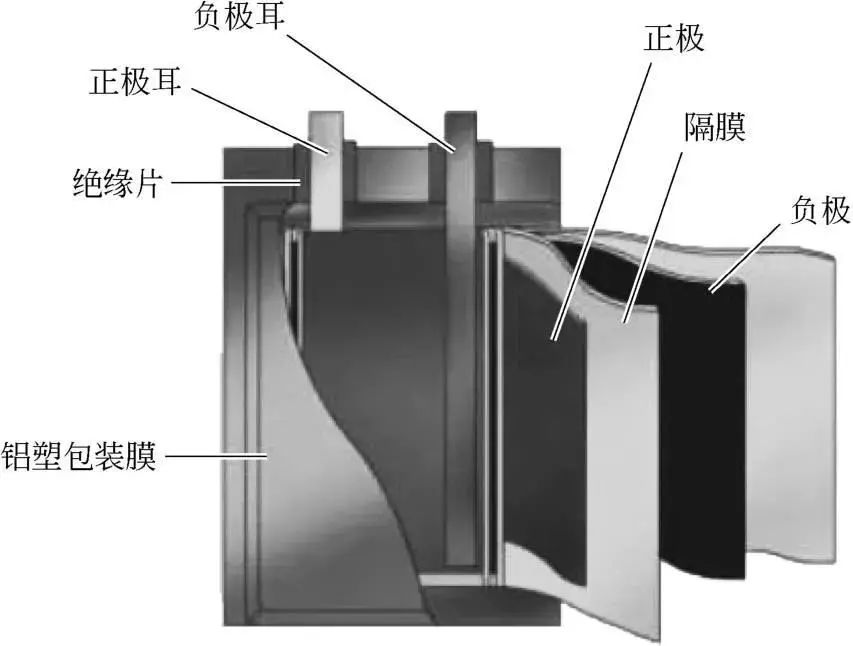

锂电池由锂金属或锂合金为负极材料,使用非水电解质溶液。软包锂电池是在液态锂离子电池外套上聚合物外壳,采用铝塑复合膜包装。其与圆柱电池和铝壳电池组成成分相同,但包装形式和物理结构不同,导致装配形式和生产工艺各异。

软包电池装配线生产工艺分为极耳焊接、包装机、冲坑机三大部分,主要技术指标包括产品合格率≥99%、全线生产效率依据产线要求而定、生产线需操作人员 2 人、整线设备稼动率≥98%、封装设备合格率≥98.8%。

软包电池装配线主要由极耳焊接机、包装机、包装机后段等组成。

极耳焊接机对接叠片机物流过来的裸电芯,进行极耳收拢的超声波预焊、导电柄的超声波终焊、焊印压平、除尘、贴胶等工序,为入铝塑膜坑封装做准备。

1.极耳预焊

· 功能与动作:实现极耳的超声波预焊接,焊机下焊头固定,电芯极耳到位后,气缸下压托盘夹具达到预焊工作高度,焊接同时吸尘并聚拢极耳。焊接电芯有防护装置,下焊头吸尘罩内有粉尘吸附装置,保证焊接粉尘吸附干净,吸尘风速≥15m/s。

· 精度要求:极耳预焊焊接位置精度上下方向偏差≤±0.2mm,左右方向偏差≤±0.2mm。

2.极耳裁切

· 组成:由上下切刀、导向机构、除尘机构、废料导槽、上下气缸等组成。

· 功能与动作:将预焊后极耳裁切整齐,刀具采用 SKD11 镀类金刚砂膜或镶钨钢处理,一备一用,裁切位置调整处有数显千分尺,裁切刀裁切到预焊焊印上。

· 精度与寿命:裁切后极耳长度可调范围 0 - 10mm,裁切精度 ±0.1mm,切刀单次使用次数≥30 万次,可反复修磨 10 次以上,裁切时将裁切机构与外部环境隔离,吸尘风速≥15m/s,裁切压板有凸台设计,弹簧力可调。

3.极耳 Tab 终焊

· 正 / 负极 Tab 上料机构:由 Tab 弹匣式送料机构、伺服提升装置、吸取机构、二次定位机构、弹匣机构检测传感器等组成。功能包括实现正负极 Tab 自动上料,Tab 片取料机械手具备旋转功能防呆处理,Tab 片极性检测及定位,送料机构采用伺服电机和滚珠丝杆组合驱动保证精度,定位精度为 ±0.2mm。弹匣机构上共有 5 个弹匣,一次上料可连续工作 2h 以上。

· 正 / 负极极耳主焊:主要由超声波焊机、定位机构、检测系统、吸尘系统等组成。焊头 / 底模单次使用寿命≥5 万次,单面可反复修磨 5 次以上,极耳焊接层数兼容≤50 层,焊接后有检测极耳是否焊接导电柄装置,焊接关键性参数可设定上下限数值,具有在线检测、异常报警、电芯 NG 排除等功能,吸尘风速 20m/s,极耳定位精度 ±0.2mm,焊接位置精度上下偏差 ±0.2mm,左右偏差 ±0.2mm,焊接参数具有本地存储及与 MES 对接接口功能。

4.极耳焊印除尘

· 焊印压平机构:由上气缸移动机构、下顶升机构、压块、吸尘罩等组成,用于实现极耳焊接后的整形,将焊印毛刺压平或压掉,为二次除尘做准备,整形压力≥500N,压板材质 PEEK,整形后无翘曲,整形位置可调。

· 焊印二次除尘机构:由气缸移动机构、密封腔体、毛刷机构等组成,对焊印处进行独立除尘,将压平机构未清理掉的金属粉尘彻底清除,清洁后无大于 50μm 异物,吸尘风速≥20m/s,清洁过程不二次污染电芯且不损伤极耳。

5.极耳焊印贴胶及检测

· 极耳焊印贴胶机构:由胶纸送料机构、张紧机构、导向机构、自动裁切机构、吸取贴胶机构等组成,贴胶方式为上下分开贴,胶带长度兼容≤100mm,宽度≤25mm,保证蓝胶完全遮住焊印和极耳底部边缘,贴胶整齐不压住导电柄的 PP 胶,可实现贴胶位置精度在 ±0.2mm,上下对齐度 ±0.2mm 内,裁切精度 ±0.2mm。

· 极耳焊印贴胶检测机构:由气缸、压块、探针等组成,主要检测电芯极耳焊印处的胶带有无并对胶带进行压平。

铝塑膜冲坑机对铝塑膜卷料进行主动放卷,并在铝塑膜上冲出满足电池尺寸的坑。

1.放卷纠偏机构

· 组成:由气胀轴、卷料铝塑膜定位机构、主动开卷机构、张力控制系统、接料平台、纠偏系统等组成。

· 功能与动作:承担铝塑膜上料、换料、放卷及实时纠偏处理,通过人工上料,料卷气缸定位,光电传感器检测料有无,具有人工接带平台,铝塑膜通过张力控制器 + 磁粉制动器调节张力,保持恒定,双放卷结构可实现短时间停机作业。

· 精度参数:张力范围 0 - 100N,张力控制精度 ±3N,卷径检测范围≥400mm,检测精度要求 ±0.1mm,过辊材质为黑色硬质氧化的铝合金 A6061,镀层厚度大于 4μm,表面粗糙度为 Ra0.8,使用寿命可达 3 年以上。

2.切缝机构

· 组成:主要由直线轴承、立柱、气缸、裁刀、裁刀固定板等组成。

· 功能与动作:冲坑前对两张铝塑膜中间切缝释放应力,裁刀采用美工刀片,拉料到位后平台吸真空打开,上气缸驱动裁切机构切缝,裁切机构有吸尘罩,吸尘风速≥15m/s,预裁位置精度 0.3mm。

3.冲坑机构

· 组成:由冲壳模具、伺服电机、减速机、滚珠丝杆、气缸、导向轴等组成。

· 功能与动作:采用多个气缸压紧铝塑膜,伺服电机驱动滚珠丝杆进行冲坑,深度可软件设定范围 2 - 12mm,铝塑膜压紧力通过伺服调节,模具有冲裁定位孔功能,采用双坑冲壳方式,冲壳尺寸精度可控制在 ±0.1mm 内,定位销孔采用气缸冲孔,冲孔精度 ±0.1mm,设备冲壳模具两侧配备光栅检测异物报警并停机,主要材料包括底板 45# 调质 + 镀镍、顶板 45# 调质 + 镀镍、主立柱 45# 调质 + 镀铬、上模板 SKD11 + 淬火 + 氮化、凹模 SKD11 + 淬火 + 氮化、凸模 KD11 + 淬火 + 氮化、凸模固定板 45# + 镀镍,每台冲坑机配做一台模具小车以方便换模。

4.裁切机构

· 组成:主要由导杆、切刀、切刀固定座、上下气缸、除尘机构等组成。

· 功能与动作:用于对铝塑膜定长分切,裁切时设有除尘装置,裁切刀使用寿命可达 30 万 - 50 万次(具备寿命提醒报警),可修磨 10 次以上,吸尘风速≥20m/s,铝塑壳裁切精度为 ±0.2mm。

包装机将极耳焊接机焊接好的电芯与冲坑机冲压好的铝塑膜组装成初步电池形态。

1.包装机夹具

· 组成:由齿轮齿条、角轴承、上形腔、下型腔、吸盘、定位块等组成。

· 工作原理:下型腔固定在支架上,分布真空吸盘;上型腔由夹具翻转机构通过齿轮齿条翻转,可实现开、合、保持三位置要求,并分布真空吸盘。铝膜放入型腔后,真空吸盘工作确定铝膜位置,在各工位流转中位置不变。上、下型腔采用仿形电芯外形尺寸加工,精度可达 ±0.2mm,材质一般选用 A6061 并做表面氧化处理,夹具机构配有三位置检测磁性开关实时检测上型腔位置,对折后铝膜边缘对齐度 ±0.2mm。

2.对折机构

· 组成:由升降气缸、进退气缸、直线导轨、对折板等组成。

· 功能与动作:升降气缸保持在顶部位置,进退伺服将对折板推入铝膜折线正上方,升降气缸下行压紧铝膜后,转盘夹具闭合,进退气缸将对折板拉出使铝膜完全对折,转至下一工位,整体精度可达到 ±0.2mm。

3.裁切机构

· 组成:主要由上切刀驱动气缸、下切刀驱动气缸、上下切刀、压紧机构、直线导轨、除尘机构、调压阀等组成。

· 功能与动作:转盘转一工位,下气缸动作使下刀顶升,上气缸动作带动弹簧压板接触铝塑膜后裁切铝塑膜,气缸同时复位。下裁切机构内有接料盒收集裁切下的铝塑膜,裁切机构有防尘罩,内有粉尘废料吸附装置,吸尘风速≥20m/s,顶边裁切精度≤0.2mm,裁切后顶边对齐度≤0.2mm,切刀寿命单次 30 万 - 50 万次(系统具备寿命提醒磨刀),可修模次数≥10 次,使用数显千分尺保证调节精度 0.01mm。

4.顶 / 侧封机构

· 组成:主要由伺服电机、滚珠丝杆、直线导轨、缓冲机构、极耳定位机构、微调机构、NAK80 封头、温控器、发热管、热电偶等组成。

· 功能与动作:封头采用电加热方式升温,温度室温至 250℃可调,设备运行时封头整体温度偏差小于 ±3℃,发热管功率 1500W,使用寿命 1 年,温控调节精度≤5℃,从室温升温至 200℃所需时间小于 10min,封头加热座采用隔热板密封温度补偿设计,电芯旋转至本工位后,上下伺服电机驱动滚珠丝杆带动上下封头闭合进行热封,封印压力调节范围为 0 - 20kgf/cm²,封头预留有极耳槽,电池主体与封头间隙可调,调节处有数显千分尺,封装时间 0 - 8s 可调,调整精度 0.1s,极耳区封印精度 ±20μm,非极耳区封印精度 ±15μm。

某客户对电芯尺寸提出要求,根据客户需求,设备夹持电芯规格可通过调节共用夹手或更换垫块方式实现不同规格电芯的生产,且电芯尺寸规格变化范围不得超过设备最大尺寸范围。

通过以上对软包组装线设备的详细解析,展示了其在锂电池生产中的重要作用、工作原理、关键结构及性能特点,为锂电池制造行业提供了专业的技术参考。